Nowa generacja frezów czołowych Kennametal radzi sobie doskonale w najcięższych zastosowaniach związanych z obróbką żeliwa.

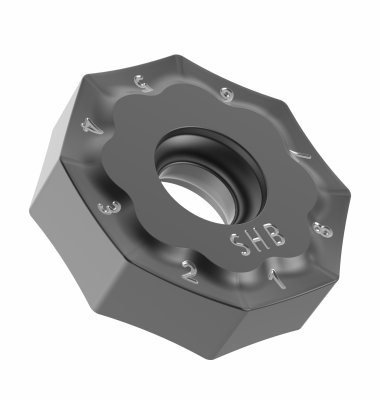

Frez Mill 16 firmy Kennametal ma system mocowania klinami, numerowane gniazda i krawędzie płytek oraz otwartą konstrukcję rowków wiórowych ułatwiającą spływ wióra przy obróbce zgrubnej

Żelazo jest najpowszechniej występującym pierwiastkiem na Ziemi, jeśli wziąć pod uwagę jego masę. Od ponad 25 wieków wykorzystywano go przy oraniu pól, budowie mostów, przygotowywaniu posiłków i prowadzeniu wojen. Bez żelaza rewolucja przemysłowa do niczego by nie doprowadziła, nie mielibyśmy pociągów, samochodów ani narzędzi, a ludzkość nadal funkcjonowałaby w społecznościach rolniczych. Krótko mówiąc, jest to najważniejszy metal w historii.

Na rynku pojawiła się ostatnio nowość w tej klasie metali, która już zwraca uwagę producentów aut dążących do zmniejszania zużycia paliwa i budowy pojazdów przyjaznych dla środowiska. Odwracają się oni od tradycyjnych materiałów, takich jak żeliwo szare czy sferoidalne (GCI i DCI). Nowością tą jest żeliwo o zwartym graficie (CGI), którego właściwości mechaniczne są tak samo dobre, jak wcześniejszych typów żeliwa, a czasem znacznie je przewyższają.

Niestety, CGI jest znacznie trudniejsze w obróbce i wymaga narzędzi skrawających zarówno odpornych na wykruszenia, jak i odpornych na ścieranie. A ze względu na ciągłe dążenie do obniżania kosztów obróbki we wszystkich dziedzinach przemysłu, narzędzia te muszą być również tanie i zapewniać przewidywalną trwałość. Narzędziem idealnym do frezowania czołowego jest nowy frez Mill 16.

»W porównaniu ze zwykłym żeliwem, CGI jest materiałem lżejszym i bardziej wytrzymałym, dzięki czemu nadaje się idealnie do produkcji komponentów poddawanych stresom zarówno termicznym, jak i mechanicznym, a więc bloków silników i głowic dla samochodów osobowych i ciężarowych, kolektorów wydechowych i elementów układu hamulcowego,» powiedział Marcelo Campos, starszy menadżer produktów globalnych z oddziału frezów z płytkami wymiennymi. »Tak samo, jak w przypadku innych rodzajów żeliwa, jest materiałem ścierającymi płytki jak również lepiącym się do ostrzy . Mill 16 to najlepszy w swojej klasie frez czołowy nie tylko do skrawania CGI, ale też innych rodzajów żeliwa, stosowanych do produkcji skrzyni biegów, obudów, korpusów pomp i innych komponentów dla motoryzacji, rolnictwa i maszyn ciężkich.»

Campos podaje najważniejsze zalety freza Mill 16:

– Mill 16 głowice o średniej i gęstej podziałce, innowacyjny system klina mocowanego jedną śrubą . Skraca to czas spędzany przy półkach z narzędziami podczas ustawiania frezu oraz zapewnia sztywne mocowanie. Wszystkie gniazda na korpusie freza są numerowane, podobnie jak wszystkie krawędzie tnące płytek, zapewniając maksymalną dokładność i łatwość obsługi podczas indeksowania do nowej krawędzi tnącej.

– Sercem Mill 16 jest ośmioboczna, dwustronnapłytka z 16 krawędziami skrawającymi, zapewniająca najniższą cenę za obróbkę. Czoło każdego ostrza płytki zawiera agresywny łamacz wióra zapewniający dodatni kąt natarcia i zwiększony spływ wióra. Klin mocujący na obu stronach górnej powierzchni jest ścięty ukośnie, aby poprawić odprowadzanie wióra.

– Mill 16 jest dostępny w wersjach o średnicy od 50 mm do 250 mm. Firma Kennametal zaleca maksymalną głębokość skrawania (Ap1) równą 5,5 mm, choć można też osiągnąć głębokości do 9 mm lub większe. Ze względu na małą opory podczas frezowania, możliwe jest obrabianie powierzchni czołowych równej 100% średnicy freza. Wszystkie frezy posiadają wewnętrzne doprowadzenie chłodziwa.

– Nowy jest też węglik. Zastosowany przez Kennametal gatunek KCK20 zawiera wielowarstwowe pokrycie PVD AlTiN/AlTiCrN naniesione na substrat węglika odporny na ścieranie, zapewniający dłuższą o 30% żywotność płytek od porównywalnych gatunków z pokryciem TiAlN.

– Szeroki asortyment w zakresie przygotowania krawędzi płytek, geometrii, promieni naroża, jak też duża liczba uzupełniających gatunków stawia frez Mill 16 na czołowym miejscu jeśli chodzi o różne rodzaje obróbki, od frezowania zgrubnego do obróbki półwykańczającej, a ze względu na zintegrowany we wkładce wiper, również obróbki wykańczającej o chropowatości na poziomie Ra 3,2 mm lub lepszej.

Testy przeprowadzone u klientów wykazały spójne i pozytywne wyniki. Podczas frezowania na sucho płyt z żeliwa sferoidalnego przy użyciu freza Mill 16, uzyskano większy o 41% posuw i dwukrotnie większą trwałość płytki. Korpus skrzyni biegów z żeliwa szarego był frezowany z posuwem 0,39 mm na ząb i prędkością 208 m/min., pozwalając zmniejszyć obciążenie wrzeciona w porównaniu do starszych narzędzi i zwiększyć nieco trwałość płytki. Z kolei przy frezowaniu korpusu pompy wodnej szybkość i trwałość były ponad dwukrotnie większe po zastosowaniu freza Mill 16.

Można przytoczyć jeszcze więcej przykładów. Campos mówi, że w trakcie jego współpracy z producentami samochodów i ich dostawcami, we wszystkich przypadkach frez Mill 16 okazywał się lepszy od produktów konkurencyjnych. »Mamy dynamometry mierzące siłę skrawania. Rejestrujemy obraz. Przeprowadzamy testy trwałości jeden do jednego. Jeśli twierdzimy, że nasze frezy zapewniają większą o 20% trwałość czy też większą o 50% szybkość frezowania od najbliższego konkurenta, klienci mogą być pewni, że to prawda. Jesteśmy bardzo zadowoleni z freza Mill 16 i parametrów, które może on zapewnić klientom przy obróbce CGI i innych typów żeliwa.»

Ośmioboczna konstrukcja i dwustronna płytka dają w sumie 16 efektywnych krawędzi frezujących, zapewniając najniższy na rynku koszt narzędzi

Zastosowanie freza Mill 16 pozwoliło dwukrotnie zwiększyć trwałość narzędzi i uzyskać dwukrotnie większy posuw przy obróbce wykańczającej płyt z żeliwa sferoidalnego

Więcej informacji na stronie www.kennametal.com