W poprzednich częściach serii opisano różne sytuacje i miejsca, w których występuje niebezpieczeństwo wybuchu oraz sposób klasyfikacji zarówno zagrożeń, jak i urządzeń dopuszczanych do pracy w takim środowisku. Dokładnie wyjaśniono zagadnienia związane z obowiązującymi na terenie Europy normami po to, by w kolejnej części pokazać krok po kroku proces kompletowania węzła automatyki WAGO, do którego można podłączać sygnały nawet z najbardziej zagrożonych wybuchem stref. Teraz czas na problematykę projektowania pozostałych części instalacji, w tym oprzewodowania, doboru czujników i elementów wykonawczych.

Obliczenia instalacji Ex

Pierwszym krokiem do bezpiecznej instalacji Ex i jest odpowiedni układ zasilający. Dba on m.in. o to, by nawet w przypadku uszkodzenia obwodu, energia powstałej iskry była niewystarczająca do inicjacji eksplozji. Okazuje się jednak, że energia zgromadzona w obwodach zarówno wejściowych, jak i wykonawczych może być w skrajnych przypadkach wystarczająca do tego, by spowodować wybuch, nawet jeśli zasilacz Ex odetnie już zasilanie. Dzieje się tak z powodu długości przewodów oraz pojemności i indukcyjności wprowadzonych przez włączone w obwód urządzenia. Dlatego każdy obwód powinien zostać sprawdzony pod tym kątem. Obliczenia muszą uwzględniać m.in. parametry modułu, długości przewodów oraz parametry czujnika lub elementu wykonawczego.

Następnie otrzymane wyniki należy porównać z odpowiednimi normami, aby ustalić, czy dany obwód można zastosować w wymaganej strefie Ex. Może się bowiem okazać, że dysponując modułem, do którego dozwolone jest podłączanie obwodów ze strefy 0 oraz czujnikiem atestowanym do tej strefy, instalację możemy zlokalizować co najwyżej w strefie 1 właśnie ze względu na długość przewodów. W manualach do poszczególnych modułów znajdują się wszystkie potrzebne do obliczeń dane. Aby uprościć proces weryfikacji, powstał arkusz kalkulacyjny.

W arkusz można wybrać angielską lub niemiecką wersją językową.

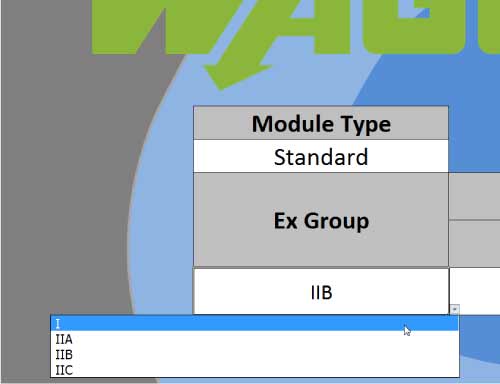

W pierwszej kolejności należy zdecydować, jakie moduły potrzebujemy: zwykłe czy XTR (odporne na ekstremalne warunki środowiskowe).

Następnie konieczne jest ustalenie, z jakimi grupami gazów będziemy mieli styczność w danej instalacji. Jak widać, narzędzie to jest przeznaczone tylko do obliczeń dla stref 0, 1, 2. W przypadku zagrożenia spowodowanego przez zawieszone pyły (strefy 20, 21, 22) konieczne są ręczne obliczenia.

Kolejnym krokiem jest wybór modułu WAGO, dla którego chcemy dokonać obliczeń.

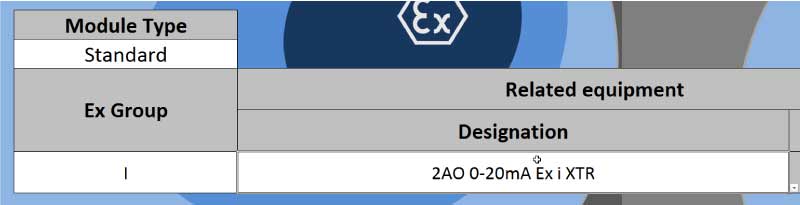

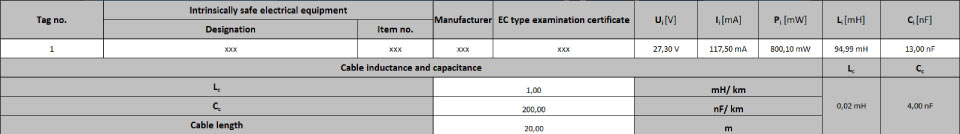

Na końcu należy podać parametry elementu podłączonego do modułu oraz właściwości przewodu. Dane te można wziąć z kart katalogowych lub zmierzyć na rzeczywistym obiekcie.

Jeśli spełnione zostały wszystkie kryteria, zobaczymy następujący wynik:

Raport z obliczeń można od razu wydrukować lub zapisać do PDF w celu załączenia do dokumentacji projektowej. Jeśli wyniki są niezadowalające, można manipulować parametrami przewodów lub podstawiać inne elementy końcowe w celu spełnienia wymagań.

Moduły Ex z serii XTR

Jak wspomniano w poprzednim rozdziale, istnieje grupa modułów odpornych na ekstremalne warunki środowiskowe. Oznacza to odporność na temperatury od -40 do +70°C, możliwość pracy w warunkach kondensacji pary wodnej oraz podwyższoną odporność na napięcia udarowe. Moduły spełniające te wymagania łatwo poznać, ponieważ mają czarną obudowę. Moduły Ex mają obudowę dwukolorową (niebiesko-czarną).

Ponieważ system jest tak wytrzymały jak jego najsłabszy element, w przypadku konieczności stosowania serii XTR należy pamiętać, że zarówno jednostka główna, jak i wszystkie moduły muszą być czarne. Warto też sprawdzić dopuszczalne warunki pracy pozostałych komponentów instalowanych w rozdzielnicy (np. zasilaczy). Niestety, nie każdy sterownik czy moduł ma swój odpowiednik w wersji XTR. W przypadku modułów Ex, dostępne są następujące opcje:

| Nr katalogowy | Opis |

| 0750-0606/0040-0000 | Power Supply 24 VDC Diagn for Ex i XTR Modules |

| 0750-0439/0040-0000 | 8DI NAMUR Ex i XTR |

| 0750-0535/0040-0000 | 2DO 24 VDC Ex i XTR |

| 0750-0486/0040-0000 | 4AI 0/4-20mA Ex i XTR |

| 0750-0484/0040-0000 | 2AI 4-20mA HART Ex i XTR |

| 0750-0481/0040-0000 | 2AI RTD Ex i XTR |

| 0750-0585/0040-0000 | 2AO 0-20mA Ex i XTR |

| 0750-0633/0040-0000 | Up/Down Counter Ex i XTR |

Instalacje Ex Safety

W przypadku układów automatyki pracujących w strefach zagrożonych wybuchem bardzo możliwa jest konieczność zapewnienia bezpieczeństwa funkcjonalnego. Same zagadnienia układów SAFETY to temat na osobny artykuł. W tym miejscu należy tylko wspomnieć, że kluczowe dla bezpieczeństwa osób i maszyn sygnały (takie jak sygnały z krańcówek lub sygnały sterujące odpowiedzialne za awaryjne wyłączenie) muszą być obsługiwany przez moduły specjalizowane. Są one wyposażone w dodatkową diagnostyką i komunikują się z jednostką sterującą w sposób gwarantujący najwyższy poziom niezawodności.

Dla systemów SAFETY nie wystarczy jednak dobrać tylko odpowiednie moduły, potrzebny jest również specjalizowany sterownik. Obecnie w ofercie WAGO nie ma takiego sterownika, dlatego moduły Safety mają zastosowanie tylko w połączeniu z interfejsami ProfiBus lub ProfiNet oraz odpowiednim sterownikiem nadrzędnym (np. Siemens S1500 1516F).

Tak jak w przypadku modułów łączących cechy Ex i XTR, tak i tu wybór modułów jest ograniczony.

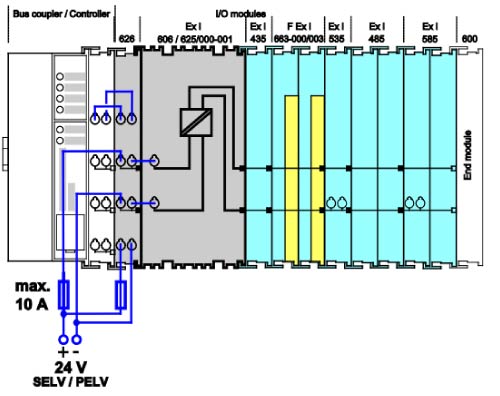

Jedyny dostępny moduł żółto-niebieski to 4FDI 24 V PROFIsafe V2 iPar Ex i (750-663/000-003), czyli moduł 4 bezpiecznych wejść Ex.

Moduł Ex/Safety może być używany w tym samym węźle w otoczeniu innych modułów Ex (nie-safety).

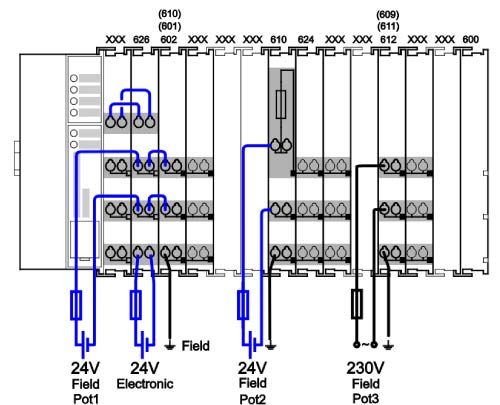

W każdym węźle zawierającym moduły SAFETY konieczne jest spełnienie dodatkowych wymagań odnośnie zasilania. Instalacje takie wymuszają dodatkowe filtrowanie napięcia zasilającego oraz dodatkową ochronę przeciwprzepięciową. W systemie automatyki WAGO taką rolę pełni moduł 750-626. Za jego pomocą zasilona powinna być zarówno jednostka główna, jak i moduły Ex. Przykładowy schemat połączeń pokazano poniżej.

Instalacje Ex w instalacjach marine i offshore

Aby móc zastosować układ automatyki w instalacji na statku lub obiektach typu offshore (np. platformy wiertnicze), wszystkie komponenty muszą posiadać odpowiednie certyfikaty. Większość modułów i sterowników systemu automatyki WAGO ma dopuszczenia dla przemysłu morskiego, takie jak DNV GL, LR, PRS i inne. Dobierając komponenty warto jednak za każdym razem sprawdzić, czy wybrane urządzenie zostało przebadane przez odpowiednią jednostkę certyfikującą.

Oprócz dopuszczeń konieczne jest spełnienie odpowiednich wytycznych odnośnie projektowania. Tak jak w przypadku instalacji Safety, konieczne jest dodatkowe filtrowanie zasilania węzła. Można to zrealizować za pomocą modułu 750-626 (filtrowanie zasilania systemowego i obiektowego) i modułu 750-624 (filtrowanie tylko zasilania obiektowego) w przypadku kolejnych sekcji napięciowych. Poniżej schemat pokazujący przykładowe zasilenie węzła niezawierającego jeszcze modułów Ex. Warto zwrócić uwagę, że jeśli moduły posiadają 3 noże magistrali obiektowej, konieczne jest dołożenie modułu 750-602 za modułem filtrującym w celu podłączenia uziemienia. Nie jest to konieczne przy modułach z 2 nożami magistrali obiektowej.

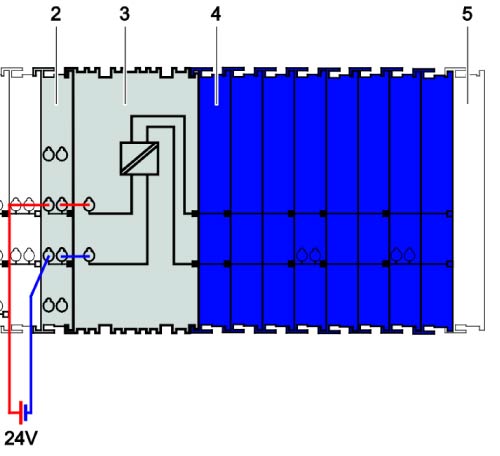

Jeśli jedna z sekcji w takim węźle ma być sekcją Ex, konieczne jest podanie napięcia na zasilacz Ex za pośrednictwem odpowiedniego modułu filtrującego. W zależności od sytuacji nasz układ automatyki musi spełnić wymagania kategorii EMC1 lub EMC2. W mniej wymagającym standardzie EMC1 filtrowanie może być zrealizowane zarówno za pomocą modułu 750-626, jak i 750-624, tak jak pokazano na schemacie poniżej (nr 2 to moduł filtrujący).

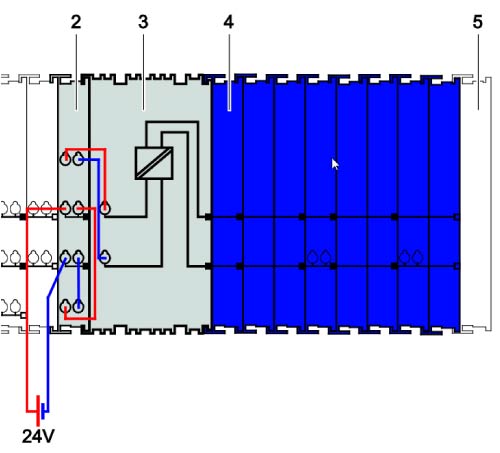

Jeśli konieczne jest zasilanie zgodne z EMC1, można wykorzystać tylko i wyłącznie moduł 750-626 podłączony w następujący sposób:

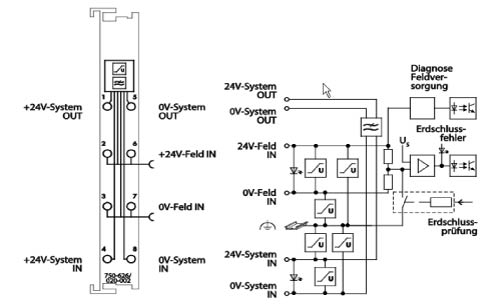

W przypadku instalacji izolowanych normy morskie wymuszają instalację systemów wykrywania doziemień zarówno na potencjale niskim, jak i wysokim. W celu spełnienia tych wymagań powstały wersje ww. modułów filtrująch (750-626/020-002 i 750-624/020-002) z wbudowaną funkcją cyklicznego sprawdzania błędów doziemienia.

Sposób podłączenia nie różni się niczym od podłączenia klasycznych modułów 750-626. Różnica tkwi wewnątrz, co można zaobserwować na poniższym schemacie.

Moduł samodzielnie wykonuje testy, a informacje diagnostyczne sygnalizowane są na odpowiedniej diodzie LED i wysyłane do jednostki głównej jako dane procesowe. Dzięki temu układ automatyki może odpowiednio zareagować na wykryte zdarzenie.

Potencjał ziemi pobierany jest bezpośrednio z szyny TS35. W związku z tym na etapie projektowania należy zapewnić odpowiednie uziemienie szyny.

Podsumowanie

Jak widać, im dalej w las, tym więcej drzew. Proste na początku zagadnienie doboru modułów może się wraz z rozwojem projektu znacznie skomplikować. Mam nadzieję, że zebrane w serii artykułów informacje pozwolą w miarę płynnie przejść przez proces doboru i podłączania komponentów systemu automatyki WAGO. Jednocześnie zachęcam do zapoznania się z podręcznikami poszczególnych modułów i sterowników. W tych opracowaniach znajdują się wszystkie powyżej opisane informacje, często rozszerzone o szczegóły, na które tutaj nie znalazło się miejsce.

Należy pamiętać, że projektowanie systemów Ex oraz Safety uwarunkowane jest przepisami Dyrektyw UE i wymaga kompleksowej analizy całej instalacji. Zaprezentowane w artykule informacje są jedynie wycinkiem problematyki, stanowią wyłącznie wskazówki do implementacji modułów WAGO i żadnym wypadku nie mogą być traktowane w oderwaniu od obowiązujących przepisów i norm projektowania maszyn oraz instalacji.

Krzysztof Nosal, WAGO.PL

Przeczytaj także:

Strefy zagrożone wybuchem, cz. 2

Strefy zagrożone wybuchem, cz. 1