Niekontrolowane wibracje stwarzają wiele problemów pojawiających się podczas skrawania. Zmienne siły występujące w procesie skrawania wywołują wibracje i drgania narzędzia, skutkujące pogorszeniem jakości powierzchni obrabianego detalu, szybkim zużyciem lub pękaniem ostrza narzędzia oraz uszkodzeniem elementów obrabiarki. Trendy w zakresie konstrukcji produktów również sprzyjają powstawaniu wibracji. Aby poprawić wytrzymałość produktów i ograniczyć koszty montażu, producenci coraz częściej wytwarzają części z monolitycznych elementów obrabianych. Obrabianie wewnętrznych powierzchni części wymaga zwiększenia wysięgu narzędzia, aby uzyskać dostęp do głębokich kieszeni, a im większa długość narzędzia, tym większa tendencja do drgań. Próba minimalizacji wibracji przez obniżenie parametrów skrawania zmniejsza produktywność i zwiększa koszty produkcji.

Wśród różnych podejść do kontroli wibracji prym wiodą systemy pasywno-dynamiczne, które wykorzystują koncepcję rezonansowo-masowego tłumika drgań w celu pochłaniania wibracji zanim się nasilą i zakłócą proces obróbki skrawaniem.

Wibracje to powszechny problem

We wszystkich sektorach przemysłu uznaje się fakt, że nadmierne wibracje to niebezpieczny stan. Powtarzalne siły robocze i/lub zewnętrzne wywołują ruch drgający, który poprzez rezonans z obrabiarką, budynkiem lub fundamantem może rosnąć do niebezpiecznego poziomu. W celu rozwiązania problemu wibracji firmy produkcyjne i budowlane często stosują koncepcję rezonansowo-masowego tłumika drgań. Rezonansowo-masowy tłumik drgań to komponent zawieszony w obrębie obrabiarki lub konstrukcji, który wpada w rezonans z niepożądanymi wibracjami, pochłania ich energię i minimalizuje ruch drgający.

Wibracje w obróbce skrawaniem

W obróbce skrawaniem wibracje są wywoływane przez zmienne siły występujące podczas skrawania. Siły przerywane w największym stopniu występują w przerywanym procesie skrawania, jakim jest frezowanie, ale także w operacjach toczenia, w których belka oprawki narzędziowej jest okresowo obciążana i odciążana, odpowiednio przy powstawaniu i odrywaniu się wiórów.

Pasywne podejście do kontroli wibracji w obróbce skrawaniem polega na zwiększeniu sztywności elementów układu obróbki skrawaniem. W celu ograniczania niepożądanych ruchów obrabiarki, można ją wyposażyć w sztywne elementy konstrukcyjne, zwiększyć jej wielkość i masę oraz wypełnić betonem lub innym materiałem pochłaniającym wibracje. Z perspektywy elementu obrabianego, na wibracje podczas obróbki skrawaniem podatne są części o cienkich ściankach i z niepodpartymi sekcjami. W ograniczonym stopniu można poprawić sztywność części przez wprowadzenie zmian konstrukcyjnych. Niemniej jednak takie zmiany konstrukcyjne mogą zwiększać masę i pogarszać parametry produktu.

W przypadku narzędzi skrawających pasywne podejście do kontroli wibracji obejmuje stosowanie krótkich, sztywnych narzędzi i zastąpienie stalowych oprawek narzędziowych wykonanymi ze sztywnego węglika wolframu.

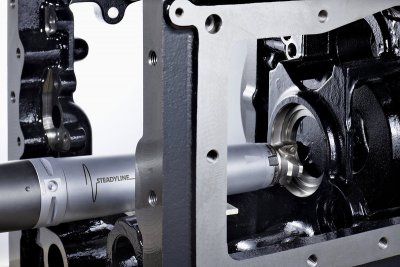

Pasywno-dynamiczne podejście do kontroli wibracji polega na zastosowaniu koncepcji rezonansowo-masowego tłumika drgań. System Steadyline firmy Seco obejmuje wstępnie skonfigurowany rezonansowy tłumik drgań, wykonany z materiału o dużej gęstości (w celu zminimalizowania jego całkowitych wymiarów) i zawieszonego wewnątrz belki oprawki narzędziowej za pośrednictwem radialnych elementów pochłaniających. Masa tłumika pochłania wibracje z chwilą ich przeniesienia z narzędzia skrawającego na korpus belki.

Klasyczne narzędzie: wibracje rozchodzą się w kierunku wrzeciona obrabiarki

Narzędzie z pasywno-dynamicznym tłumieniem drgań: tłumik drgań pochłania wibracje, zanim rozejdą się wzdłuż narzędzia

System Steadyline umożliwia wykonywanie typowych operacji obróbki na dużym wysięgu dwukrotnie szybciej niż w przypadku narzędzi bez tłumienia drgań, a przy tym poprawia gładkość powierzchni części, zwiększa trwałość narzędzi i ogranicza naprężenia w nich występujące. Technologia pasywno-dynamicznego tłumienia drgań umożliwia na przykład stosowanie narzędzi o długości nawet 10-krotnie większej od średnicy narzędzia, co nie byłoby możliwe nawet przy zastosowaniu minimalnych parametrów obróbki.

Zasada działania systemu pasywno-dynamicznego

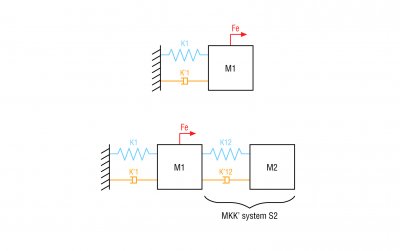

Rysunki 1 i 2 przedstawiają zasadę działania pasywno-dynamicznego systemu kontroli wibracji Steadyline. Na rysunku 1 właściwości wibracyjne klasycznej monolitycznej oprawki narzędziowej obejmują: jej masę (M1), jej sztywność (K1) i jej własną charakterystykę tłumienia (K’1). Właściwości te tworzą łącznie układ MKK’. Podczas pracy siła skrawania Fe wywołuje ruch (wibracje) w oprawce narzędziowej.

Wdrożenie systemu Steadyline (rys. 2) wprowadza właściwości drugiego układu MKK’, a mianowicie masę M2, sztywność K12 oraz gęstość K’12. Układ MKK’ S2 jest zaprojektowany tak, aby miał taką samą częstotliwość drgań własnych jak oryginalny układ MKK’ i aby rezonował z niepożądanymi drganiami w przeciwfazie, w ten sposób pochłaniając ich energię i tłumiąc ruch wibracyjny.

W systemie Steadyline pochłaniająca wibracje masa znajduje się z przodu oprawki, gdzie potencjał wystąpienia odchylenia jest najwyższy i masa może pochłaniać wibracje bezpośrednio po ich przeniesieniu z krawędzi skrawającej na korpus. System Steadyline obejmuje także krótkie, kompaktowe głowice GL narzędzi skrawających, dzięki którym krawędź skrawająca znajduje w pobliżu masy tłumiącej w celu zmaksymalizowania efektu tłumienia. System można dostosować do szerokiej gamy zastosowań i jest najbardziej przydatny we frezowaniu (konturowanie, wykonywanie gniazd i rowkowanie), toczeniu oraz wytaczaniu zgrubnym i precyzyjnym.

Porównanie zastosowań

Dobrym przykładem skuteczności systemu Steadyline jest trudna operacja wytaczania w stali 42CrMo4, w której cylindryczny otwór o średnicy 105,8 mm był powiększany do stożkowego 129 mm w pięciu przejściach zgrubnych o głębokości skrawania 3 mm, zmniejszającej się do 0 mm. Przy zastosowaniu belki o średnicy 80 mm początkowa długość skrawania wynosiła 600 mm, co oznacza powiększony stosunek długości do średnicy narzędzia wynoszący 7,5. Obróbka zgrubna została przeprowadzona z prędkością posuwu wynoszącą 0,3 mm/obr. i prędkością skrawania wynoszącą 157 m/min. Wstępne wykańczanie do ostatecznej średnicy 130 mm przebiegało z głębokością skrawania wynoszą

cą 0,5 mm, prędkością posuwu wynoszącą 0,2 mm/obr. i prędkością skrawania wynoszącą 200 m/min. Chociaż masa elementu obrabianego uniemożliwiała zastosowanie maksymalnej możliwej prędkości obrotowej belki Steadyline, dzięki zastosowaniu pasywno-dynamicznego systemu kontroli wibracji Steadyline czas obróbki skrawaniem w tej operacji został skrócony z 12 do 2 godzin (ponad 80 procent).

W celu wykazania zalet systemu Steadyline w operacji frezowania bocznego w stali 1.1206 CK50 najpierw zastosowano oprawkę głowicy frezarskiej bez pasywno-dynamicznej kontroli wibracji, z frezem o średnicy 20 mm przy prędkości skrawania 312 m/min, prędkości posuwu 0,3 mm/ząb i głębokości skrawania 0,9 mm. Po zastosowaniu wersji tego samego narzędzia z systemem Steadyline przy tej samej prędkości skrawania i posuwu jak w wersji bez tłumienia można było zwiększyć głębokość skrawania do 2,2 mm (wzrost o 2,3 razy) bez wystąpienia niepożądanych wibracji.

Wnioski

Głównymi kandydatami do korzystania z pasywno-dynamicznych systemów kontroli wibracji są producenci sprzętu dla sektora petrochemicznego, elektroenergetycznego i lotniczo-kosmonautycznego, ponieważ każdy z nich wymaga regularnego wytwarzania dużych, złożonych części o cechach wymagających stosowania przedłużonych narzędzi. Ponadto takie części są zwykle wykonane z twardych stopów, które są trudne w obróbce skrawaniem i powodują powstawanie dużych, wywołujących wibracje sił skrawania. Jednakże oczywiste jest, że niemal każdy producent spotyka się z zastosowaniami, w których właściwości pochłaniania drgań systemu Steadyline mogą przynieść mu korzyści w postaci rozszerzenia możliwości, zwiększenia produktywności i ograniczenia kosztów.

Szczegóły sprzętu

System pasywno-biernej kontroli wibracji Steadyline obejmuje szeroki wybór sprzętu do zastosowań związanych z frezowaniem, toczeniem i wytaczaniem, który w różnych kombinacjach może spełnić szeroki zakres wymogów produkcyjnych.

019534_Aufnahme-0083

System narzędzi do toczenia może być stosowany do toczenia i wytaczania i obejmuje 7 średnic chwytu, w tym 32 mm, 40 mm, 50 mm, 60 mm i 80 mm, a także rozmiary 2,5 cala i 3,0 cala. Dla każdej średnicy dostępne są narzędzia w trzech długościach — 6xD, 8xD i 10xD — z różnymi połączeniami od strony obrabiarki. Obejmują one chwyty cylindryczne do rozmiarów metrycznych od 32 mm do 80 mm i rozmiarów calowych od 1,25 do 3 cali, a także Seco-Capto i HSK-T/A.

Belki o średnicy 50 mm lub mniejszej bezpośrednio akceptują kompaktowe głowice GL narzędzi skrawających z dokładnymi połączeniami wielokątowymi, mocowane za pomocą szybkiego i wygodnego systemu z nakręteką.

Belki o średnicy 60 mm lub większej mają połączenia BA, które blokuje się czterema śrubami Graflex i które umożliwiają pozycjonowanie pod kątem 0˚/180˚. Te większe belki można stosować do toczenia z użyciem adapterów BA-GL i kompaktowych głowic narzędzi skrawających GL50, a także do wytaczania za pomocą głowic do wytaczania BA dostępnych jako oprzyrządowanie niestandardowe.

Dostępne są głowice GL do wytaczania zgrubnego i precyzyjnego, a także do toczenia, w wersji prawej i lewej. Oferowane są płytki o geometrii ujemnej do obróbki zgrubnej i o geometrii dodatniej do wykańczania, a także płytki do gwintowania, rowkowania i oddzielania.

Oprócz szerokiego wyboru narzędzi standardowych firma Seco oferuje także rozwiązania niestandardowe, rozwiązujące konkretne problemy, takie jak narzędzia o wielu krawędziach skrawających i o bardzo dużej długości (ponad dwa metry) do zastosowań specjalnych.

Połączenie GL

Połączenie BA

Do frezowania dostępne są następujące oprawki Steadyline do głowic frezarskich Combimaster o średnicy od 20 mm do 40 mm oraz oprawki do głowic frezarskich z trzpieniem o średnicy od 40 mm do 160 mm. Zarówno wersje Combimaster, jak i wersje z trzpieniem frezarskim nadają się do użytku z frezami do frezowania kątowego, do kopiowania i planowania, do frezowania wgłębnego i do frezów tarczowych z różnymi płytkami, a także do konturowania i interpolacji kołowej z zagłębianiem. Korpusy oprawek o kształcie stożkowym-wzmocnionym cylindrycznym pozwalają uzyskać wysoką stabilność statyczną i dynamiczną w zastosowaniach ciężkiego frezowania. Do oprawek frezarskich dostępne są połączenia od strony obrabiarki Seco-Capto, HSK-A, BT, CAT i DIN (także wersja z połączeniem typu stożek-czoło).

Niestandardowe optawki do frezowania mogą również posiadać inne systemy mocowania, takie jak Shrinkfit i specjalne tulejki zaciskowe.

Wytyczne dotyczące mocowania narzędzi

Narzędzia Steadyline są zasadniczo bardzo łatwe w mocowaniu: wbudowany system tłumienia drgań jest gotowy do użytku bez dodatkowych operacji przygotowawczych. Dla osiągnięcia najlepszych efektów oprawki należy mocować bezpośrednio w obrabiarce, bez stosowania pośrednich elementów przedłużających czy redukcji. Przy mocowaniu narzędzi w obrabiarce zaleca się stosowanie systemu Seco-Capto ze względu na jego sztywny, jednoczesny kontakt czoła i stożka oraz dużą odporność na zginanie, która zapewnia maksymalną dokładność pozycjonowania krawędzi skrawającej. Jeśli nie można zastosować systemu Seco-Capto, belki cylindryczne należy mocować oprawce z dzieloną tulejką do wytaczadeł i wysunąć do pozycji 4xD, którą wskazuje druga kreska na belce.

Wskazówki dotyczące zastosowań

W przypadku oprzyrządowania Steadyline należy wziąć pod uwagę specjalne kwestie dotyczące zastosowań. Przy bezpośrednim zastępowaniu klasycznej belki pasywno-dynamiczną belką Steadyline niezbędne może być podwyższenie warunków skrawania w celu wytworzenia wibracji wystarczających do pełnego wyzwolenia odpowiedzi tłumiącej systemu. Ponadto przy dużych wysięgach belka może się zginać, ale bez wibracji, dając w efekcie mniejszą średnicę niż zaprogramowana. Podział operacji na trzy mniejsze powinien wyeliminować problem zginania i pozwolić uzyskać zaprogramowaną średnicę. Należy pamiętać, że minimalna średnica skrawania musi być na tyle duża, aby umożliwiać prawidłowe usuwanie wiórów. Uwzględnienie usuwania wiórów jest szczególnie istotne w przypadku małych i głębokich otworów. Zaleca się stosowanie chłodziwa w celu ułatwienia usuwania wiórów i zminimalizowania przenoszenia ciepła na belkę, która jest wrażliwa na temperaturę.

Autorzy: Pierre Zunino, kierownik produktów i Yannick Groll, inżynier R&D

SECO Tools