Urządzenia IoT do poprawnego działania wymagają zapewnienia komunikacji oraz dostępności usług agregujących i analizujących dane, a także dostępności interfejsów pozwalających na dostęp do danych i sterowanie urządzeniami. Produkcja opiera się o współdziałanie wielu elementów systemu, a IoT może zapewnić dostęp do zagregowanych informacji dotyczących stanu linii produkcyjnej. Czy rozwój IoT wpłynie na przyszłość utrzymania ruchu?

O ile początkowo maszyny wykorzystywały do komunikacji styki bezpotencjałowe, następnie pojawiały się magistrale typu modbus/profibus, to obecnie wiele elementów automatyki (np. sterowniki PLC) komunikuje się protokołem IP np. z wykorzystaniem Ethernetu. Systemy monitorowania i zarządzania produkcją często powstawały jako odseparowane byty na dedykowanym sprzęcie sieciowym. Z czasem na potrzeby SCADA lub DCS usługi komunikacji zaczęły świadczyć działy IT. Obecnie można trafić na urządzenia brzegowe, np. UTMy lub firewalle dedykowane dla SCADA – urządzenia te rozumieją wiele rodzajów transmisji przemysłowych i zabezpieczają urządzenia przed różnymi rodzajami ataków. Niektóre mechanizmy można porównać do znanego z IT ALG (application-level gateway), czyli: nie tylko kontrolujemy źródłowe i docelowe adresy IP oraz porty, ale urządzenia rozumieją treść komunikacji. Wraz ze wzrostem złożoności systemów, rozproszenia geograficznego oddziałów firmy i wymaganych krótszych czasów wdrożeń, można spodziewać się rozwiązań dobrze znanych w świecie IT. Sprawne zarządzanie sieciami lokalnymi może zapewnić SDN. Kolejny krok to spójne zarządzanie urządzeniami WAN i być może to zwrot w kierunku SD WAN. Do tych wszystkich elementów dodajmy systemy SIEM, zbierające logi z urządzeń sieciowych i możemy budować bezpieczną, zarządzalną i niezawodną infrastrukturę zapewniającą komunikację między maszynami.

Niektóre osoby mogą zaprotestować, przecież awaria sieci komunikacyjnej IP nie zawsze zatrzyma produkcję, maszyny często będą działały dalej. Nie będzie można natomiast monitorować ich pracy oraz wprowadzać nowych nastaw. Zdania mogą być podzielone, ale przy braku możliwości zarządzania i monitorowania, nie kontrolujemy produkcji i nie jesteśmy gotowi na realizację nowych zadań. W złożonych systemach, właśnie dobre jakościowo dane powinny być ważne dla zespołu utrzymania ruchu. Na podstawie otrzymywanych z systemu informacji zespół może podejmować działania szybkie i skuteczne.

Dzięki informacjom z napływających danych, możemy prognozować awarie, wykrywać anomalie, a jeżeli wystąpi zatrzymanie produkcji – da się szybko ustalić, jaki jest powód awarii oraz podjąć działania naprawcze. Dostęp do dobrych jakościowo danych umożliwia także podejmowanie prób optymalizacji oraz ewaluację efektu wprowadzonych zmian.

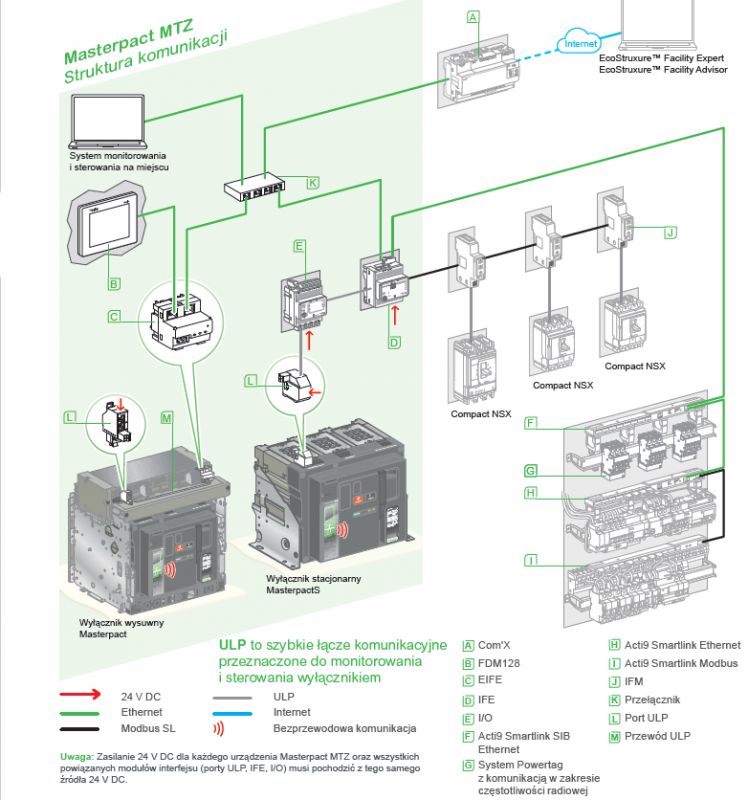

Opisane w poprzednim materiale wyłączniki serii Masterpact MTZ Schneider Electric są dobrym przykładem zarządzalnego elementu dostarczającego dane. Wyłączniki mocy znajdujące się w punktach rozdziału energii rozdzielnic niskiego napięcia dostarczają dane o pobieranej mocy na poszczególnych fazach i w sytuacjach awaryjnych. Więcej informacji o wyłącznikach mocy Masterpact MTZ można zdobyć na stronie producenta oraz podczas nadchodzącego webinaru.

Na przykładach poniżej można zauważyć rosnące znaczenie połączeń Ethernet między elementami systemu. Łączność IP zapewnia elastyczność i pojemność. Za jej pomocą da się transportować komunikację wielu systemów, w pojedynczym fizycznym połączeniu można logicznie odseparować komunikację kilku grup urządzeń oraz łatwo natywnie zrealizować redundancję. Rutowalność pakietów IP i wykorzystanie internetu zapewnia nieograniczony zasięg dostępu np. dla systemów monitoringu.

Kolejnym wyzwaniem jest szybka i efektywna komunikacja między członkami rozproszonych zespołów oraz łatwy dostęp do instrukcji i dokumentacji. Działanie przyspiesza wymiana danych między urządzeniami połączonymi do sieci oraz komunikacja między członkami zespołu. Większość z tych zadań możliwe jest z poziomu jednej aplikacji zapewniającej interpretację danych i ich współdzielenie w zespole.

Wyłączniki serii Masterpact MTZ dostarczają informacji o kształcie przebiegów czasowych prądu zarejestrowanych podczas wystąpienia zdarzenia oraz parametrach bieżących, takich jak moc czynna i bierna na fazie, wartości RMS napięć i prądów, analiza harmonicznych, THD.

Czy przyszłość utrzymania ruchu zapewni więcej spokoju i bezpieczeństwa?

Z pewnością tak, jeżeli będziemy posiadali więcej dobrej jakości danych i systemów wspierających zespoły utrzymaniowe. Ze względu na silnie rozbudowaną komunikację między urządzeniami, neutralizujmy nowe zagrożenia związane z możliwymi atakami zdalnymi, nieautoryzowanym dostępem do sieci komunikacyjnej maszyn. Wprawdzie w przeszłości bezpieczniki topikowe trudno było zaatakować zdalnie, jednak proces usuwania awarii, ustalenia przyczyny zdarzenia i powrotu do wznowienia produkcji był powolny w przypadku infrastruktury z koniecznością lokalnego sprawdzenia stanu każdego z elementów. Korzystajmy dlatego z udogodnień nowoczesnych rozwiązań, dbając jednocześnie o bezpieczeństwo naszych systemów na wielu płaszczyznach.

Jakie jest Wasze zdanie na ten temat?

Co przyniesie przyszłość w obszarze utrzymania ruchu?

Źródło:

materiały Schneider Electric

Źródło: strony www.elektroda.pl