Bezpieczeństwo jest kluczowym aspektem każdej nowoczesnej linii produkcyjnej lub linii pakowania. Systemy bezpieczeństwa chronią pracowników i zapobiegają awariom, które mogłyby prowadzić do uszkodzenia cennych produktów i maszyn. Skuteczny system bezpieczeństwa wykrywa nieprawidłowość i zatrzymuje linię, aby nie doszło do niepożądanych zdarzeń. Umożliwia również szybkie ponowne uruchomienie linii.

Dawniej kwestię bezpieczeństwa poszczególnych maszyn i całej linii produkcyjnej uznawano za drugorzędną. Poszczególne maszyny i urządzenia projektowano z myślą o określonym zadaniu, a wszelkie zabezpieczenia dodawano zazwyczaj na końcu, często w postaci oddzielnego systemu. Dotyczyło to również linii produkcyjnych.

Korzyści płynące z integracji zabezpieczeń

Obecnie zabezpieczenia dodaje się już na etapie projektowania poszczególnych maszyn i całych linii produkcyjnych. Integracja zabezpieczeń zapewnia bezpieczeństwo podczas każdego zadania wykonywanego przez maszynę i uwzględnienie tych zadań w danych systemu sterowania.

Maszyny ze zintegrowanymi zabezpieczeniami zapewniają maksymalny poziom ochrony i bezpieczeństwa. W przypadku wystąpienia nieprawidłowości dostarczają wszystkie dane potrzebne do diagnostyki i wyeliminowania ryzyka powtórzenia się problemu w przyszłości. Bez tych danych nie można szybko zidentyfikować przyczyny zatrzymania linii produkcyjnej, co wiąże się z marnotrawstwem czasu i kosztami przestoju w produkcji.

Właśnie dlatego stosuje się linie produkcyjne ze zintegrowanymi maszynami. Oprogramowanie sterujące ściśle monitoruje na bieżąco każdy element i każde zadanie. Przykładem systemu sterowania, który scala wszystkie inteligentne, zintegrowane i interaktywne elementy, jest platforma Sysmac firmy OMRON. Takie podejście pozwala wykrywać na wczesnym etapie wszelkie faktyczne lub potencjalne nieprawidłowości, dzięki czemu można podjąć działania zaradcze.

Można na przykład zmienić konfigurację produkcji, aby awaria jednego elementu nie wiązała się z koniecznością całkowitego przerwania pracy. Nawet gdy konieczne jest zatrzymanie linii, system może pozostawić daną maszynę lub linię w stanie gotowości. Brak całkowitego lub awaryjnego zatrzymania oznacza, że dane mogą nadal przepływać do sterownika/operatora. Dzięki temu operator wie, co się dzieje, i może utrzymać optymalną wydajność nawet w przypadku zakłóceń w pracy.

Rozwiązanie to zwiększa również bezpieczeństwo personelu zajmującego się konserwacją i efektywność jego działań. Dzięki niemu pracownicy uzyskują z wyprzedzeniem pełne informacje o wszelkich problemach i mogą właściwie przygotować się do ich rozwiązania. Wiedzą, które narzędzia mogą być potrzebne i które środki ostrożności zastosować. Co więcej, zabezpieczenia linii pozostają aktywne i zapewniają ochronę pracowników, jeśli w trakcie interwencji wystąpi kolejny problem.

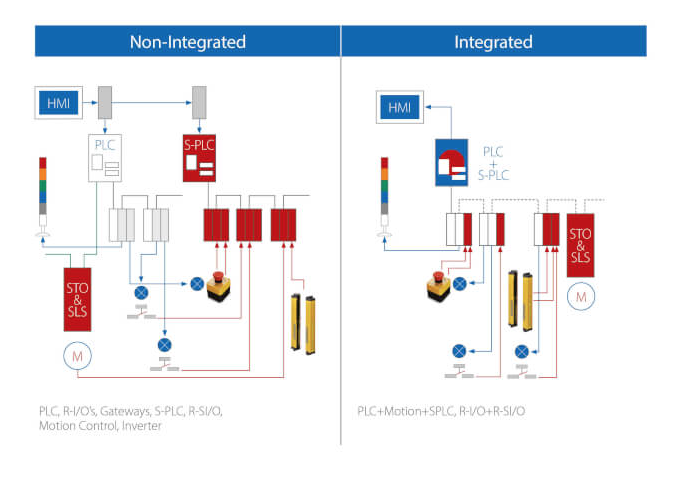

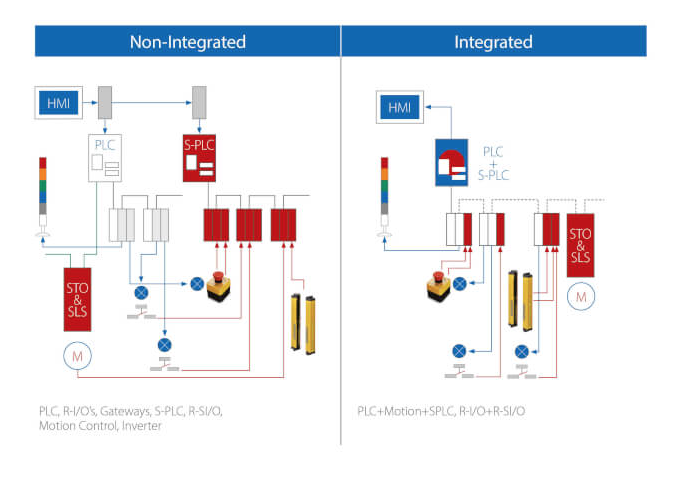

Porównanie zabezpieczeń zintegrowanych i niezintegrowanych

W systemie bez zintegrowanych zabezpieczeń podstawowy programowalny sterownik logiczny monitoruje pracę i inicjuje ruch, a za bezpieczeństwo odpowiada oddzielny przekaźnik bezpieczeństwa. Do właściwego zaplanowania prac konserwacyjnych potrzeba rzetelnego i dokładnego rejestru zdarzeń oraz działań prowadzonego przez operatorów. W starszych systemach jest to często papierowy dziennik, w związku z czym informacje nie są dostępne w postaci cyfrowej. Z perspektywy bezpieczeństwa pracy i planowania konserwacji predykcyjnej nie jest to najlepszy sposób monitorowania stanu maszyny.

System ze zintegrowanymi zabezpieczeniami jest znacznie bardziej skomplikowany. Wszystkie sygnały, także wejściowe, trafiają do inteligentnego sterownika, a dyskretne przekaźniki bezpieczeństwa zastępuje zaawansowany układ logiczny. Eliminuje to czynnik niepewności związany z ręcznym zapisywaniem informacji.

W systemie ze zintegrowanymi zabezpieczeniami wszystkie informacje są automatycznie rejestrowane na miejscu i w razie potrzeby można je udostępnić online. Rzetelne informacje niezbędne do wykonania prac konserwacyjnych w odpowiednim czasie pozwalają zmniejszyć ryzyko awarii, która mogłaby bezpośrednio wpłynąć na bezpieczeństwo produkcji i operatora. Rejestrowanie wszystkich zdarzeń (np. każdego otwarcia i zamknięcia drzwi) w postaci danych cyfrowych zapewnia wgląd w statystyki, takie jak średni czas między awariami, i umożliwia właściwe zaplanowanie prac w zakresie konserwacji zapobiegawczej.

Rola usług w zakresie bezpieczeństwa

Niezależnie od tego, czy budujesz maszyny czy też korzystasz z linii produkcyjnych, musisz mieć pewność, że maszyna i/lub linia jest bezpieczna i zgodna ze wszystkimi lokalnymi lub międzynarodowymi przepisami. Dlatego firma OMRON przygotowała szereg usług doradczych w zakresie bezpieczeństwa. Głównym celem jest zapewnienie, że na liniach produkcyjnych nie będą miały miejsca żadne wypadki, a jednocześnie udoskonalona zostanie produkcja, wzrośnie bezpieczeństwo i zwiększy się elastyczność linii.

Pierwszym krokiem jest zazwyczaj ocena zabezpieczeń, która zapewnia weryfikację diagnostyczną maszyny i wskazuje potencjalne usprawnienia. Drobne ulepszenia często mogą wprowadzić technicy producenta, jednak te bardziej znaczące wymagają najczęściej zaprojektowania i wdrożenia niestandardowego rozwiązania wraz z dodatkowymi szkoleniami w zakresie nowych funkcji prowadzonymi przez ekspertów.