Wzrost kosztów energii oraz rosnąca świadomość ekologiczna skłaniają przedsiębiorstwa do poszukiwania nowych metod optymalizacji zużycia energii. Jednym z fundamentalnych, a często pomijanych obszarów, jest sprężone powietrze – nośnik energii o wysokim koszcie wytworzenia. Analiza i monitoring jego zużycia stanowią podstawę do efektywnego zarządzania zasobami w zakładach przemysłowych.

Sprężone powietrze jest jednym z najpowszechniej wykorzystywanych mediów energetycznych w przemyśle. Znajduje zastosowanie w wielu sektorach, takich jak produkcja spożywcza, motoryzacyjna, chemiczna, farmaceutyczna oraz metalurgiczna. Wykorzystuje się je m.in. do napędzania narzędzi pneumatycznych, procesów sterowania, transportu materiałów oraz systemów chłodzenia. Pomimo swojej wszechstronności, sprężone powietrze wiąże się z wysokimi kosztami energetycznymi i znacznymi stratami, jeśli systemy nie są odpowiednio zarządzane – jego wytwarzanie i dystrybucja jest drugim co do wielkości źródłem kosztów energii.

– W praktyce znaczna część energii zużywanej na sprężanie powietrza jest marnowana, głównie w postaci ciepła oraz strat wynikających z nieszczelności. To właśnie dlatego podstawowe znaczenie ma kontrola i optymalizacja systemów sprężonego powietrza, aby minimalizować ubytki i ograniczać niepotrzebne zużycie energii – wskazuje Mateusz Skorupa, Dyrektor Sprzedaży w ifm electronic, spółce specjalizującej się w produkcji zaawansowanych czujników, systemów monitoringu oraz technologii automatyzacji, które wspierają przedsiębiorstwa w optymalizacji procesów przemysłowych.

Dlaczego warto monitorować zużycie sprężonego powietrza?

Wiele przedsiębiorstw zastanawia się nad zasadnością monitorowania zużycia sprężonego powietrza. Co właściwie daje pomiar? Czy rzeczywiście prowadzi do realnych oszczędności? Odpowiedź jest jednoznaczna: tak, ponieważ efektywne zarządzanie zasobami zaczyna się od precyzyjnych danych.

– Nie można zoptymalizować czegoś, czego się nie mierzy. Monitorowanie zużycia sprężonego powietrza stanowi punkt wyjścia do poprawy efektywności energetycznej i redukcji kosztów operacyjnych. Analiza rzeczywistych danych pozwala na identyfikację deficytowych obszarów, określenie najbardziej energochłonnych maszyn oraz wskazanie momentów, w których system działa poniżej swojej optymalnej wydajności – wyjaśnia Piotr Szopiński, kierownik działu technicznego ifm electronic.

Pierwszym krokiem w optymalizacji systemów sprężonego powietrza jest przeprowadzenie audytu zużycia i zdefiniowanie najbardziej energochłonnych obszarów. Dzięki nowoczesnym czujnikom i systemom analizy danych można skutecznie monitorować przepływ powietrza, wykrywać anomalie i podejmować działania korygujące, zanim straty staną się znaczącym problemem.

Ukryte straty w systemach sprężonego powietrza

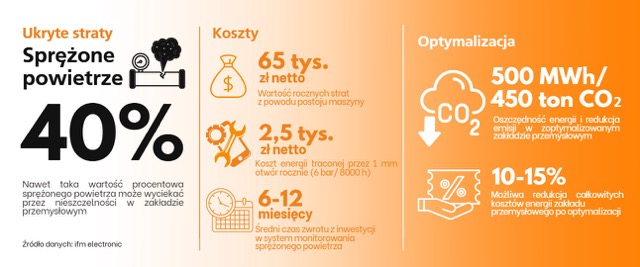

Jednym z największych problemów związanych ze sprężonym powietrzem są nieszczelności w instalacjach. Badania wskazują, że w przeciętnym zakładzie przemysłowym deficyty wynikające z wycieków mogą sięgać od 20% do nawet 40% całkowitego zużycia sprężonego powietrza. – Przy ciśnieniu 6 bar i rocznym czasie pracy 8000 godzin, pojedynczy otwór o średnicy 1 mm może powodować utratę energii na poziomie 0,3 kW, co przekłada się na roczny koszt w wysokości około 2640 złotych. W przypadku instalacji z wieloma nieszczelnościami suma strat może sięgać setek tysięcy, a nawet milionów złotych rocznie – podkreśla Mateusz Skorupa.

Dodatkowo, systemy sprężonego powietrza są podatne na inne problemy, takie jak niewłaściwa regulacja ciśnienia, nieefektywne zarządzanie zapotrzebowaniem oraz brak regularnych przeglądów. Wysokie ciśnienie w instalacji nie zawsze oznacza wyższą efektywność – często prowadzi do zwiększenia ubytków oraz skrócenia żywotności urządzeń.

Studium przypadku – optymalizacja zużycia sprężonego powietrza

W jednym z dużych zakładów produkcyjnych specjaliści z ifm electronic przeprowadzili testy układu sprężonego powietrza przy użyciu systemu moneo. Pomiary wykazały, że podczas postoju jednej z maszyn roczne straty wynosiły około 64 500 PLN. Ich głównymi przyczynami były nieszczelności w układzie oraz niekontrolowane upusty powietrza. W ramach działań naprawczych przeprowadzono kompleksowy przegląd instalacji, wykryto i uszczelniono wycieki, a także zoptymalizowano parametry pracy sprężarek.