Praktycznie każdy dział Utrzymania Ruchu zmaga się z większymi lub mniejszymi awariami. Niektóre z nich zdarzają się tylko jeden raz, a niektóre się powtarzają, i/lub występują na podobnym sprzęcie. Niestety bardzo często usunięcie awarii jest jednocześnie ostatnim działaniem UR, po którym nie następuje już refleksja dlaczego dana awaria w ogóle wystąpiła.

Naprawa defektu to tylko tymczasowe rozwiązanie, które nie zmniejsza ryzyka jego ponownego wystąpienia.

W tradycyjnym podejściu do zarządzania produkcją naprawa po awarii jest często postrzegana jako priorytet. Gdy pojawia się problem, natychmiast reaguje się, starając się jak najszybciej usunąć jego skutki. Problem w tym, że takie podejście rzadko eliminuje prawdziwe źródło defektu.

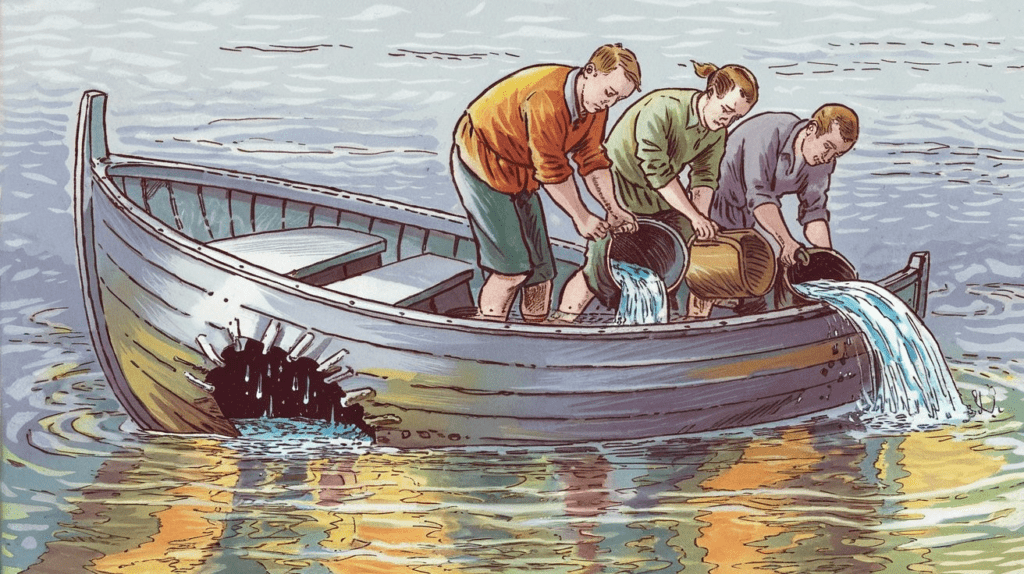

Przypomina to wylewanie wody z tonącej łodzi, bez próby naprawienie źródła przecieku.

Sama naprawa po awarii, bez znajomości jej przyczyny źródłowej, może usunąć tylko jej skutki, natomiast nie usuwa powodu jej powstania. Dlatego niezbędne jest znalezienie przyczyny źródłowej problemu, bo dopiero jej eliminacja zapewni trwałe jego rozwiązywanie. To co jest bardzo istotne to fakt, że jedna przyczyna źródłowa może generować kilka różnych skutków, dlatego też usuwając jedną przyczynę można niejako automatycznie wyeliminować wszystkie pochodne jej skutki.

(Co ciekawe doraźna naprawa awarii, może sama w sobie być „zarzewiem” kolejnej awarii. Trudno bowiem mieć zawsze odpowiednią część zamienną do nieplanowanej pracy. Czasami służby UR „improwizują” dopasowując to co mają aktualnie dostępne. Dodatkowo praca pod presją czasu nie sprzyja dokładności instalacji i jest podatna na błędy).

Analiza przyczynowo-skutkowa – klucz do sukcesu

Jednym z narzędzi, które znakomicie wspomaga skuteczne eliminowanie defektów, jest dogłębna analiza przyczyn i skutków. Istniej wiele popularnych metod (Diagram Ishikawy, FMEA, RCA, 5Why itp). Umożliwiają one identyfikację różnych potencjalnych przyczyn problemu w różnych obszarach jak: maszyny, ludzie, metody, materiały, środowisko, zarządzanie. Kluczowe jest to, aby nie poprzestawać na pierwszej znalezionej przyczynie, ale przeanalizować cały proces w poszukiwaniu ukrytych, systemowych problemów.

Często bywa tak, że konkretna awaria jest fatalnym splotem kilku zdarzeń, z których każde, samodzielnie awarii by nie spowodowało (awaria = iloczyn logiczny wszystkich zdarzeń). Warto je wychwycić i próbować im zapobiec.

Dzięki takiemu podejściu inżynierowie mogą przejść od reaktywnego do proaktywnego zarządzania procesami. Należy podkreślić, że najważniejszym krokiem jest odpowiednia diagnoza, bo bez zrozumienia, skąd biorą się problemy, niemożliwe jest ich skuteczne wyeliminowanie.

Badania przeprowadzone w latach 90. XX wieku w dużej grupie zakładów produkcyjnych na całym świecie wykazały, że zakłady reaktywne osiągały zazwyczaj czas dostępności maszyn na poziomie około 83,5%. Te same badania wykazały, że najlepiej prosperujące zakłady produkcyjne osiągnęły czas sprawności przekraczający 98% dzięki skupieniu się na planowaniu i harmonogramowaniu, konserwacji zapobiegawczej i predykcyjnej oraz usuwaniu usterek (Defect Elimination).

Badania te, prowadzone pod przewodnictwem Winstona Ledeta (renomowany spec. ds. optymalizacji produkcji), doprowadziły do opracowania gry Manufacturing Game® i wielu innych publikacji. Poniższa tabela podsumowuje wyniki tych badań:

Najważniejszą konkluzją płynącą z tych badań jest:

„Napraw na zawsze”, zamiast „zawsze naprawiać” [„fix forever, rather than forever fixing”].

Dzięki temu, gdy coś ulegnie awarii, można mieć pewność, że nie powtórzy się to ponownie, a z czasem zmniejszy się liczba awarii i wydłuży się czas sprawności urządzenia.

Zaskakujący może być duży wpływ eliminacji defektów na ogólny czas sprawności. Ukazuje to, że zakłady produkcyjne są pełne (nieoczywistych) defektów, które skutkują awariami.

Defekty (wady) są wprowadzane na każdym etapie cyklu życia zakładu: podczas projektowania, budowy i uruchamiania zakładów, ale także podczas okresu eksploatacji i konserwacji. Jeśli nie podejmie się właściwy działań wobec tych wad, ostatecznie doprowadzą one do awarii.

Zasadniczo konserwacja nie zajmuje się defektami, a dobra konserwacja może jedynie pomóc w osiągnięciu pierwotnej niezawodności zasobu (maszyna, linia produkcyjna itd.) Dlatego niezbędnym jest wdrożenie programu eliminacji defektów, aby usunąć istniejące wady i osiągnąć wysoką niezawodność …… czyli „Naprawić na zawsze, zamiast zawsze naprawiać”.