W systemach produkcyjnych każdy proces posiada ograniczenia – punkty, które spowalniają przepływ materiału, informacji lub decyzji. Takie punkty nazywamy wąskimi gardłami (ang. bottlenecks). Z punktu widzenia programisty lub inżyniera automatyka to odpowiednik „najwolniejszego wątku” w systemie rozproszonym. Niezależnie od mocy pozostałych modułów – system działa tylko tak szybko, jak jego najwolniejszy komponent.

Celem harmonogramowania z uwzględnieniem wąskich gardeł jest maksymalne wykorzystanie ich przepustowości przy jednoczesnym minimalizowaniu kolejek i opóźnień.

Czym jest wąskie gardło

W praktyce produkcyjnej wąskie gardło to zasób, który w danym momencie ogranicza przepustowość całego systemu. Może to być maszyna, proces montażu, stanowisko kontroli jakości lub operator o unikalnych kompetencjach.

Z punktu widzenia systemów sterowania:

-

CPU maszyny może pracować na 100% obciążenia, podczas gdy inne urządzenia czekają na dane.

-

Robot może mieć ograniczoną prędkość, przez co kolejka produktów przed nim rośnie.

-

Komponent ERP może zbyt wolno przetwarzać dane o zleceniach.

Analiza wąskich gardeł pozwala zrozumieć:

-

gdzie system generuje opóźnienia,

-

jak zmiana priorytetów zleceń wpływa na całkowity takt produkcji,

-

jaki bufor czasowy lub materiałowy trzeba utrzymywać przed danym zasobem.

Analiza ograniczeń – identyfikacja i pomiar

Identyfikacja wąskich gardeł to proces iteracyjny. W praktyce stosuje się metody z teorii ograniczeń (TOC) oraz dane z systemów MES/SCADA.

Kroki analizy:

-

Pomiar czasu cyklu – zebrane dane z każdego stanowiska (czas obróbki, setup, idle).

-

Analiza wykorzystania zasobów – jeśli maszyna pracuje powyżej 95% dostępnego czasu, to kandydat na gardło.

-

Symulacja przepływu – narzędzia takie jak ARENA, Simul8, Plant Simulation lub Python + SimPy pozwalają modelować scenariusze.

-

Analiza kolejek – monitorowanie długości buforów przed każdym zasobem.

-

Wyliczenie takt-time – tempo procesu sterowane przez najwolniejszy zasób.

Dane mogą być zbierane automatycznie poprzez system MES zintegrowany z PLC – każdy event maszyny (start/stop/awaria) generuje znacznik czasu do bazy danych.

Metody harmonogramowania z ograniczeniami

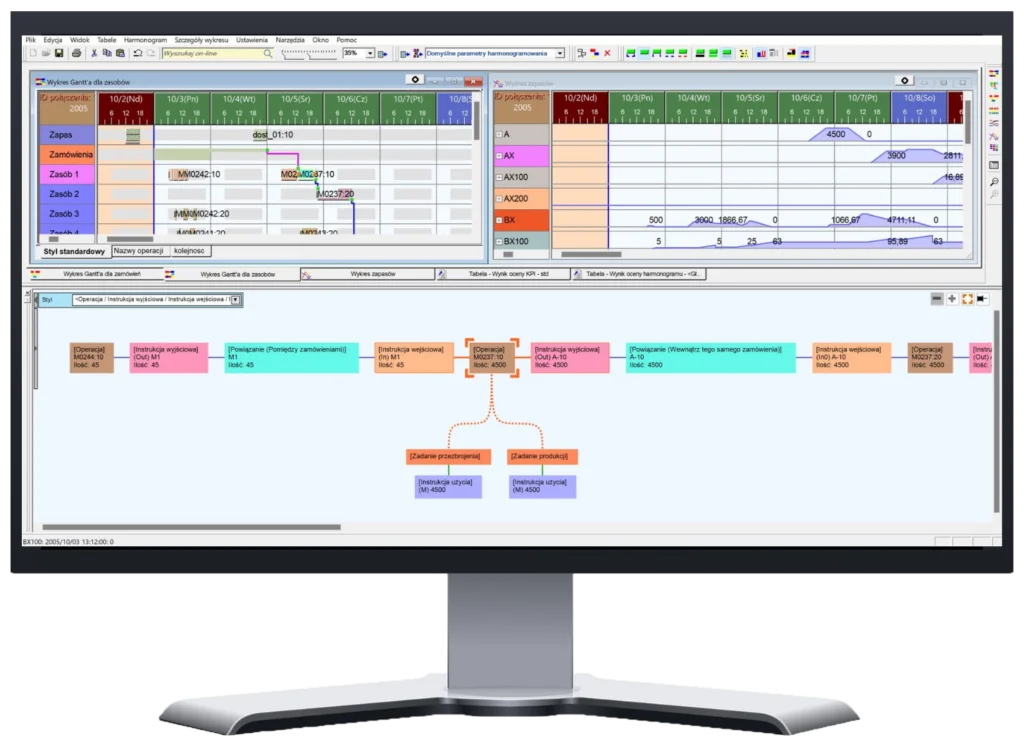

W systemach APS/ERP często przyjmuje się założenie, że wszystkie zasoby mają nieskończoną przepustowość – co jest błędem. Harmonogramowanie musi uwzględniać ograniczenia zasobowe, zwłaszcza jeśli gardło jest stałe.

1. Podejście DBR (Drum-Buffer-Rope)

To klasyczna metoda z teorii ograniczeń:

-

Drum (werbel) – definiuje takt procesu, tempo pracy całego systemu.

-

Buffer (bufor) – zabezpiecza gardło przed przestojem (czasowy lub materiałowy).

-

Rope (lina) – kontroluje dopływ zleceń do procesu, tak by nie zapychać gardła.

Implementacja DBR w ERP wymaga m.in.:

-

mapowania zasobu CCR (Capacity Constrained Resource),

-

wyznaczenia maksymalnej przepustowości i dostosowania przepływu upstream,

-

ustawienia buforów w systemie MES (np. minimalny poziom WIP).

2. Podejście symulacyjne

Zamiast planować statycznie, warto modelować proces dynamicznie. Symulacja Monte Carlo lub model dyskretny pozwala ocenić, jak niestabilność (awarie, opóźnienia, braki materiałowe) wpływa na przepustowość. W Pythonie można to zrealizować kilkoma liniami kodu z wykorzystaniem biblioteki simpy.

3. Algorytmy optymalizacji

Zaawansowane APS wykorzystują:

-

heurystyki dispatchingu (SPT, LPT, EDD),

-

algorytmy metaheurystyczne (GA, Tabu Search, Simulated Annealing),

-

reinforcement learning do dynamicznego harmonogramowania.

Proces harmonogramowania – praktyczny workflow

-

Mapowanie procesu (VSM) – zbudowanie mapy przepływu materiału/informacji.

-

Analiza danych z MES – odczyt cykli, przestojów, setup-time.

-

Identyfikacja CCR – ustalenie, który zasób jest gardłem.

-

Określenie tempa werbla (drum) – takt systemu = wydajność CCR.

-

Utworzenie bufora – np. zapas 30 min przed CCR.

-

Synchronizacja rope – wejścia do procesu kontrolowane algorytmem APS.

-

Monitoring – automatyczny feedback z MES i korekta planu.