Od momentu powstania RCM (lata 1968-1978), ta strategia konserwacji była implementowana w różnych branżach: od lotnictwa cywilnego począwszy, poprzez aplikacje wojskowe, NASA, a na przemyśle cywilnym skoczywszy. Wszędzie RCM dowiódł swojej efektywności w optymalizacji działań konserwacyjnych, podnoszeniu niezawodności redukcji ryzyka oraz kosztów.

Poniżej przedstawiono kilka ciekawych zastosowań metodologii RCM, gdzie osiągnięto redukcję kosztów Utrzymania Ruchu nawet o 70%.

RCM Backfit

Osiągniecie: redukcja o 46,7% planowego nakładu prac obsługowych (mierzonego w roboczogodzinach) w porównaniu z dotychczasowym harmonogramem.

Metodyka RCM Backfit powstała w połowie lat 90. XX wieku jako odpowiedź na rosnące koszty i nakłady pracy związane z utrzymaniem urządzeń już będących w eksploatacji. Inicjatorem była Marynarka Wojenna USA (Naval Sea Systems Command, NAVSEA) we współpracy z firmą doradczą American Management Systems (AMS).

W 1996 roku NAVSEA zleciła AMS opracowanie procesu opartego na zasadach Reliability-Centered Maintenance (RCM) w celu przeglądu i optymalizacji istniejących planów konserwacji prewencyjnej na okrętach

Pierwotnie RCM Backfit został zastosowany w Marynarce Wojennej USA, w ramach programu pilotażowego na okręcie USS Yorktown (CG-48) – krążowniku typu Aegis, znanym jako jednostka demonstracyjna programu “Smart Ship”

Osiągniecia:

Kluczowym rezultatem pilotażu na USS Yorktown była redukcja aż o 46,7% planowego nakładu prac obsługowych (mierzonego w roboczogodzinach) w porównaniu z dotychczasowym harmonogramem. Innymi słowy, prawie połowę zaplanowanych czynności udało się wyeliminować lub wydłużyć ich interwały, bez negatywnego wpływu na bezpieczeństwo, realizację misji okrętu ani środowisko. Sprzęt pokładowy w dalszym ciągu działał tak samo dobrze jak przedtem, co potwierdzali członkowie załogi – oznacza to, że niezawodność i gotowość operacyjna systemów zostały utrzymane na wymaganym poziomie.

Po sukcesie na Yorktown, program rozszerzono. Dla całej klasy krążowników CG-47 (Ticonderoga) odnotowano redukcję prac obsługowych rzędu 38% w skali każdej jednostki tej klasy.

W skali całej floty nawodnej US Navy, w ramach programu SURFMER (realizowanego od końca 1996 r.), uzyskano trwałe zmniejszenie obciążenia pracami planowej obsługi technicznej o ponad 35%, co przełożyło się na oszczędność ok. 2,3 miliona roboczogodzin rocznie.

Taka redukcja czasu pracy personelu stanowiła również wymierne oszczędności finansowe – według źródeł marynarki, eliminacja zbędnej konserwacji ograniczyła marnotrawstwo środków (wielomilionowe koszty pracy) oraz zużycie materiałów eksploatacyjnych (olejów, smarów, rozpuszczalników) i koszty utylizacji odpadów niebezpiecznych.

Źródło: https://magazines.marinelink.com/Magazines/MaritimeReporter/200003/content/reducing-shipboard-maintenance-207221

RCM w Australijskiej Marynarce Wojennej

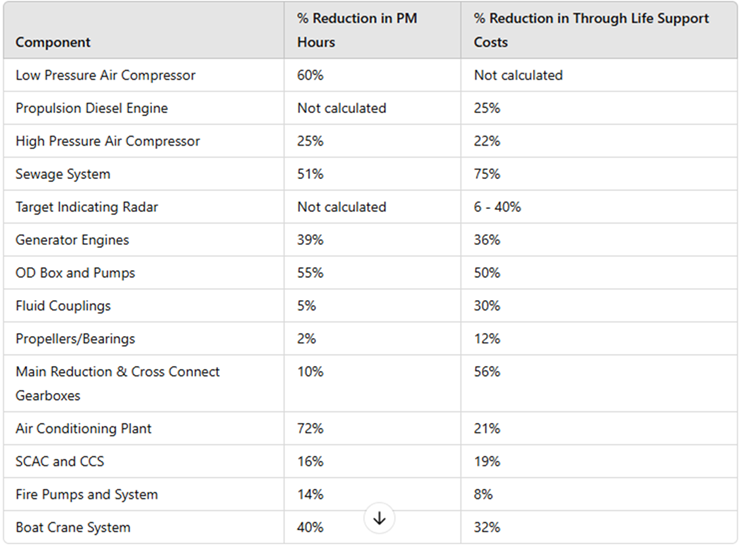

Przykład z Królewskiej Marynarki Wojennej Australii (RAN) przedstawia osiągnięte korzyści z wdrożenia RCM zgodnego ze standardem SAE w różnych częściach floty.

Osiągniecia:

- Redukcja roboczogodzin konserwacji prewencyjnej w zakresie od 2% do 72%.

- Redukcji kosztów wsparcia technicznego w całym cyklu życia w zakresie od 8% do 75%.

Wdrożenie RCM przyniosło Marynarce Wojennej Australii znaczne korzyści finansowe.

RCM w zakładzie produkcji amoniaku indonezyjskiej firmy nawozowej (PKT)

Całkowite koszty konserwacji spadły o 33,75%

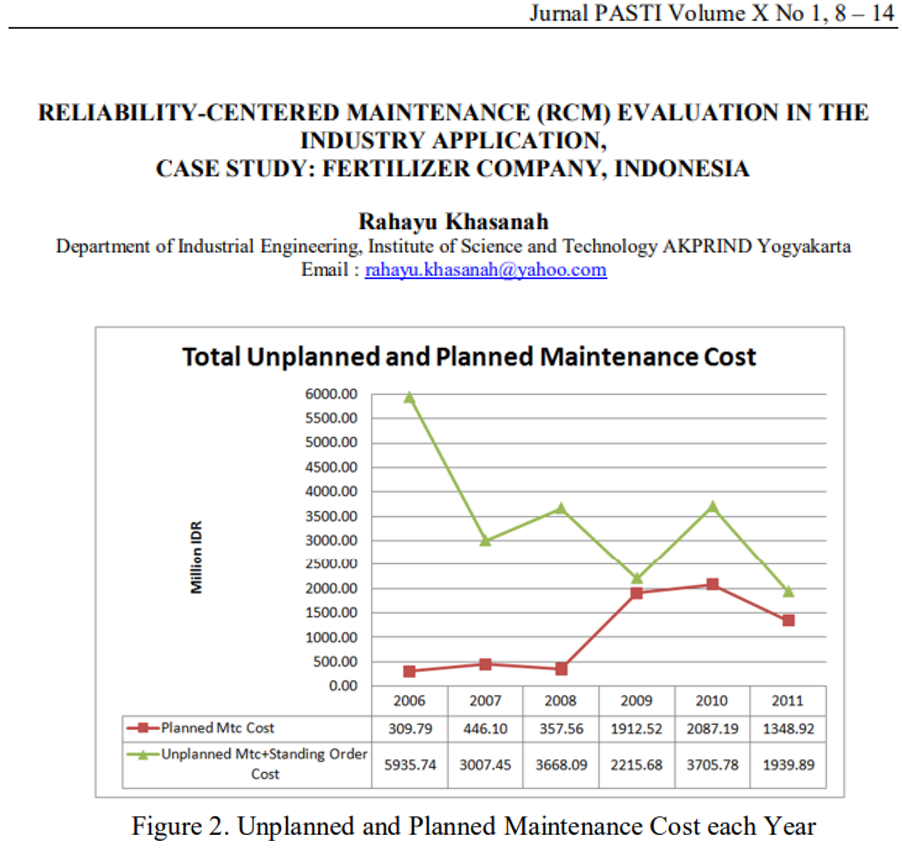

Ocenę przeprowadzono w zakładzie Ammonia Plant Kaltim-3, który jako pierwszy w firmie wdrożył RCM.

Analizie poddano dane z systemu CMMS (Avantis) z lat 2006 – 2011. Koszty konserwacji podzielono na:

- Planowane (np. przeglądy, remonty)

- Nieplanowane (np. awarie, naprawy)

Osiągniecia:

- Od wdrożenia RCM widoczny jest spadek kosztów nieplanowanej konserwacji i wzrost kosztów planowanej konserwacji, co oznacza przejście od działań reaktywnych do proaktywnych.

- Całkowity koszt utrzymania ruchu spadł o 33,75% (porównując mediany z 2006 r. i średnią z lat 2007–2011).

RCM w Zakładzie Utylizacji odpadów

Kluczowe osiągnięcia po wdrożeniu RCM:

- Oszczędności: W pierwszym roku firma zaoszczędziła 10 990 986 USD na kosztach Utrzymania Ruchu.

- Redukcja kosztów: Nastąpiła 86% redukcja kosztów konserwacji w porównaniu z wcześniejszym programem PM.

Dostępność urządzeń: W jednym z obszarów uzyskano 52 dodatkowe dni pracy bez przestojów, a w innych łącznie 82 dni, dzięki eliminacji zbędnych zadań i lepszemu planowaniu remontów.

Źródło: https://www.gpstrategies.com/our-work/reliability-centered-maintenance-cost-reduction-and-planned-maintenance-optimization/https://www.gpstrategies.com/our-work/reliability-centered-maintenance-cost-reduction-and-planned-maintenance-optimization/