Współczesne metody zarządzania Utrzymaniem Ruchu dążą do maksymalizacji efektywności maszyn i minimalizacji przestojów. W tym kontekście dwie koncepcje są szczególnie istotne: TPM (Total Productive Maintenance) oraz RCM (Reliability-Centered Maintenance). Czym się one różnią? Czy mogą współistnieć, czy raczej są konkurencyjne?

Czym jest TPM?

TPM to strategia kompleksowego utrzymania ruchu, której celem jest zaangażowanie całej organizacji w dbałość o maszyny i urządzenia. TPM opiera się na ośmiu filarach, do których należą m.in.: autonomiczne utrzymanie ruchu, doskonalenie kaizen, zarządzanie jakością i szkolenia. TPM promuje podejście prewencyjne i prognozowanie problemów zanim one wystąpią. Jego głównym założeniem jest dążenie do minimalizacji strat i maksymalizacji wydajności sprzętu poprzez systematyczną eliminację wszelkich przyczyn nieefektywności.

TPM jest szeroko stosowane w przemyśle produkcyjnym, zwłaszcza w branżach wymagających wysokiej dostępności maszyn, takich jak przemysł motoryzacyjny, spożywczy czy farmaceutyczny. Kluczowym elementem TPM jest zaangażowanie operatorów w podstawową konserwację maszyn, co prowadzi do zwiększenia ich świadomości technicznej oraz szybszego wykrywania potencjalnych problemów. Jednak w dłuższej perspektywie TPM również może generować wysokie koszty, zwłaszcza jeśli wdrożenie wymaga intensywnych szkoleń i zaangażowania całej załogi.

Czym jest RCM?

RCM to metodyka ukierunkowana na zapewnienie niezawodności kluczowych systemów poprzez analizę ich funkcji i skutków awarii. W przeciwieństwie do TPM, które obejmuje całe zakłady, RCM skupia się na krytycznych elementach i wykorzystuje podejście oparte na ryzyku. Analiza RCM pozwala na optymalizację strategii utrzymania ruchu poprzez zastosowanie odpowiednich metod konserwacji: prewencyjnej, predykcyjnej lub reaktywnej.

RCM jest nieco szerszym podejściem, ponieważ wykorzystuje wiele elementów obecnych również w TPM podczas definiowania programów konserwacji, przypisując np. niektóre działania operatorom (autonomous maintenance). Jego główną siłą jest systematyczna analiza ryzyka awarii, która pozwala na identyfikację najbardziej krytycznych elementów infrastruktury i zaplanowanie konserwacji w sposób maksymalnie efektywny (eliminacja wszelkich strat i zbędnych działań konserwacyjnych, dogłębna analiza każdego zadania pod względem: ryzyka, efektywności i opłacalności). RCM znajduje zastosowanie w branżach o wysokich wymaganiach bezpieczeństwa i niezawodności, takich jak lotnictwo, przemysł: energetyczny (elektrownie, ciepłownie), kolejowy, jądrowy, chemiczny, kopalnie, huty, szpitale czy sektor transportowy czy rafinerie. RCM ukierunkowany jest na maksymalizację bezpieczeństwa i minimalizację ryzyka przy jednoczesnej optymalizacji kosztów (to ostatnie było powodem zastosowania RCM również w aplikacjach wojskowych: US Navy i Royal Navy).

Podobieństwa TPM i RCM

Oba podejścia do doskonałości konserwacji osobno były monumentalnymi strategiami, ale w połączeniu udowodniono, że zmniejszają przestoje i zwiększają produktywność. TPM i RCM podkreślają wagę prewencji oraz angażują pracowników na różnych poziomach organizacji. Dzięki ich wdrożeniu zakłady mogą zmniejszyć koszty utrzymania ruchu i zminimalizować nieplanowane przestoje. Obie metody promują podejście systemowe do konserwacji oraz dążenie do optymalizacji procesów.

Różnice TPM i RCM

- Zakres stosowania – TPM dotyczy całego zakładu i obejmuje wszystkie maszyny, natomiast RCM koncentruje się na krytycznych systemach.

- Podejście do awarii – TPM stawia na systematyczne doskonalenie i zaangażowanie wszystkich pracowników, a RCM analizuje konkretne funkcje i ryzyka, pozwalając na bardziej selektywne podejście.

- Metodyka wdrażania – TPM jest metodą holistyczną, angażującą wszystkich, podczas gdy RCM wymaga eksperckiej analizy i zaawansowanych narzędzi diagnostycznych.

- Koszty wdrożenia – Koszty wdrożenia TPM i RCM mogą być porównywalne, choć wynikają z różnych czynników. TPM wymaga szeroko zakrojonych szkoleń dla całego personelu, aby zaangażować operatorów w podstawową konserwację i utrzymanie ruchu. Z kolei RCM koncentruje się na analizie krytycznych systemów i wymaga specjalistycznej wiedzy, ale szkolenia obejmują głównie pracowników uczestniczących w analizach. W obu przypadkach koszty mogą się różnić w zależności od skali wdrożenia oraz stopnia skomplikowania infrastruktury zakładu.

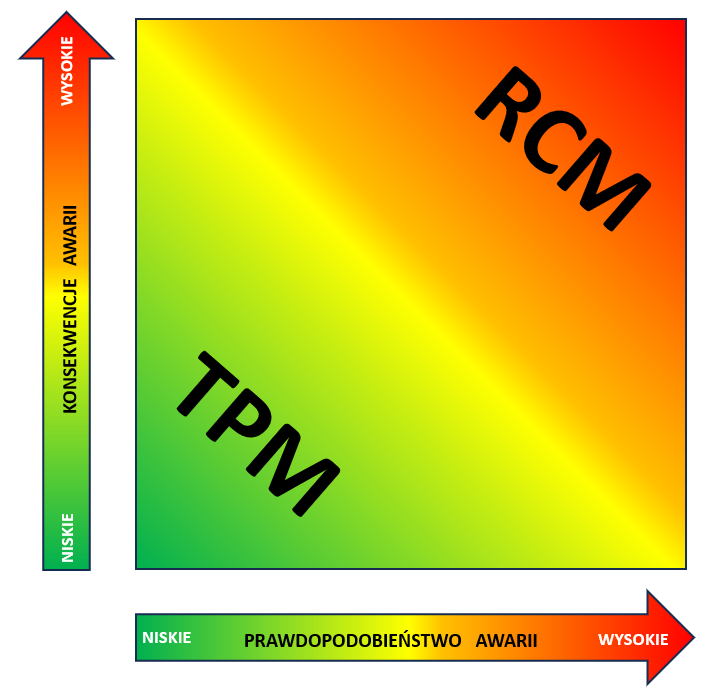

Kiedy stosować TPM, a kiedy RCM?

- TPM sprawdzi się najlepiej w zakładach produkcyjnych, gdzie liczy się całkowita efektywność maszyn (OEE). Jest idealne dla firm, które chcą angażować cały personel w utrzymanie ruchu i wprowadzanie kultury ciągłego doskonalenia.

- RCM jest lepszym wyborem dla sektorów o wysokich wymaganiach niezawodności (np. energetyka, lotnictwo, przemysł chemiczny), gdzie awarie mogą mieć poważne konsekwencje. W każdej fabryce istnieją kluczowe instalacje i urządzenia, których awaria może prowadzić do długotrwałych przestojów, strat produkcyjnych lub zagrożeń dla bezpieczeństwa. RCM pozwala na precyzyjne określenie, które maszyny wymagają najbardziej intensywnej konserwacji i jakie działania należy podjąć, aby minimalizować ryzyko krytycznych awarii. (Przykładowo, NASA wykorzystuje RCM do utrzymania niezawodności swoich misji kosmicznych, gdzie nawet najmniejsza awaria może mieć poważne konsekwencje. RCM pozwala na dokładne analizowanie i identyfikowanie elementów krytycznych, co jest kluczowe w zaawansowanych systemach technologicznych).

Dobrym drogowskazem może być próba połączenia najlepszych elementów TPM i RCM. Zastosowanie wspólnej koncepcji TPM i RCM przyczyni się do powstania efektu synergii w obszarze utrzymania ruchu. Efekt ten jest możliwy dzięki temu, że połączone zostają praca inżynierów utrzymania ruchu (RCM) i operatorów urządzeń i maszyn (TPM).

Podsumowanie

TPM i RCM są odrębnymi metodami, ale w wielu miejscach się przenikają i wzajemnie uzupełniają, co czyni je jeszcze skuteczniejszymi. Dobrze zarządzana organizacja może stosować TPM na poziomie operacyjnym, a RCM do analizy krytycznych systemów. Kluczem do sukcesu jest zrozumienie potrzeb i wyzwań danej organizacji oraz elastyczne dostosowanie metodologii do tych wymagań. Integracja obu podejść pozwala na optymalizację procesów konserwacyjnych oraz zwiększenie niezawodności infrastruktury technicznej, co przekłada się na wzrost wydajności i redukcję kosztów eksploatacyjnych.

Autor: Robert Wieczorek – www.rcm2.pl