System monitorowania szybów dobrze ilustruje, w jaki sposób urządzenia pomiarowe mogą zostać włączone do IIoT. Nie istnieje alternatywa dla zdigitalizowanych fabryk. Największym wyzwaniem jest przekształcenie istniejących instalacji i procesów w przemysłowy system internetu rzeczy (Industrial Internet of Things system). Projekt firmy WIKA dla koncernu naftowego z północnych Niemiec, w którym w szybach musi być monitorowane ciśnienie, temperatura i poziom, dowodzi, że również mechaniczne urządzenia pomiarowe można zintegrować z cyfrowym światem.

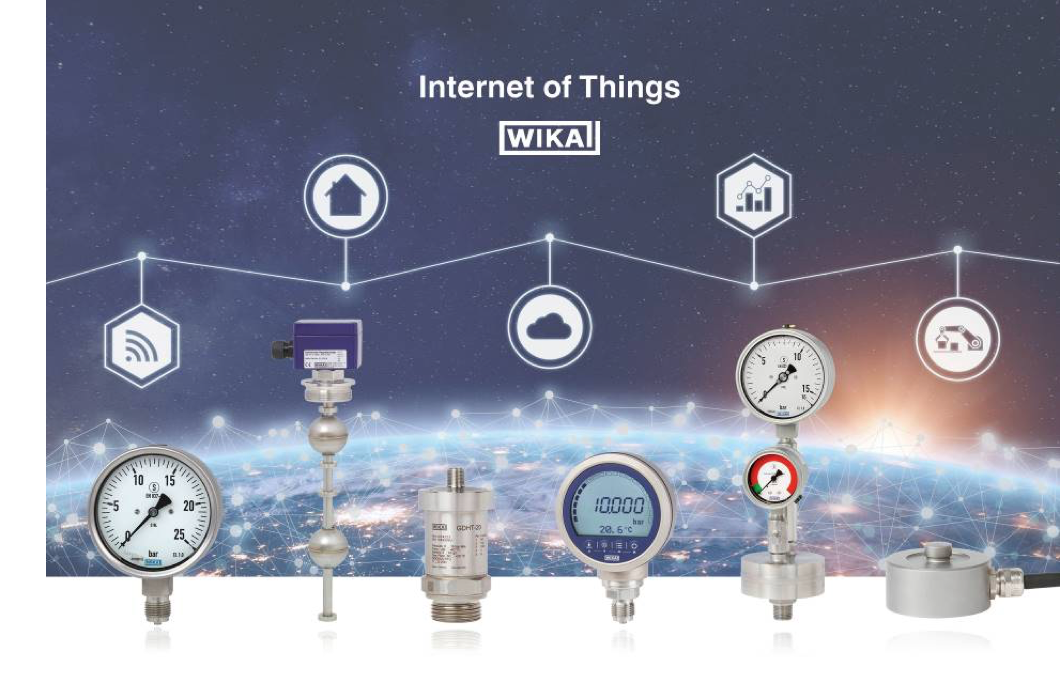

Wszystko jest ze sobą powiązane. Łączność jest spoiwem sprawiającym, że działa internet rzeczy (IoT). Standaryzowana komunikacja pomiędzy wszystkimi urządzeniami i systemami stanowi wkład w rzeczywistą wartość dodaną procesów cyfrowych: informacje te, wraz z narzędziami analitycznymi, umożliwiają operatorom optymalizację procesów pod względem jakości, wydajności i kosztów. Jednakże możliwe jest to tylko wtedy, gdy wszystkie dane procesowe są dostępne niezależnie od producenta. Dostawcy urządzeń pomiarowych muszą zatem oferować standaryzowaną metodę wymiany danych pomiędzy różnymi platformami. Oprócz mierzonych wartości, dotyczy to wszystkich specyficznych informacji z podłączonych urządzeń, które są niezbędne do wygenerowania cyfrowego bliźniaka i pozwalają na bardziej wszechstronne planowanie i analizy.

Dwukierunkowa wymiana danych

Idea jest taka, że w przyszłości klienci firmy WIKA będą mogli zakupić rozwiązanie systemowe, z tego względu równolegle z urządzeniami pomiarowymi kompatybilnymi z IIoT tworzona jest centralna platforma z otwartymi standardami. Dwukierunkowa wymiana danych, zarówno z czujnikiem poziomu (przyrząd pomiarowy), jak i z systemami klienta, stanie się wtedy rzeczywistością. Platforma ta będzie również wykorzystywana przez koncern naftowy, którego system monitorowania szybów jest digitalizowany przez firmę WIKA w zakładzie w północnych Niemczech.

Projekt ten został zainicjowany w wyniku zmiany niemieckiej ustawy o górnictwie. Zmieniona wersja tej ustawy przewiduje ciągłe pozyskiwanie danych we wszystkich punktach wydobycia. Według dotychczas obowiązującej zasady pracownicy podjeżdżali do poszczególnych punktów w odstępach czasu, a następnie odczytywali i odnotowywali wartości wskazań przyrządów oraz poziom wody w szybach, co jest procedurą kosztowną i czasochłonną. Jeśli pole naftowe zawiera więcej niż jeden szyb, funkcje bezpieczeństwa kontrolowane są za pomocą systemu sterowania procesem – rozwiązania lokalnego, bez połączenia zewnętrznego. Po raz kolejny człowiek musi przeprowadzać regularne kontrole na miejscu.

Teoretycznie byłoby całkowicie możliwe przesyłanie danych ze wszystkich punktów wydobywczych do centralnej dyspozytorni za pomocą kabla. Jednak ułożenie niezbędnych kabli na tak dużej odległości miałoby znaczący wpływ na środowisko, jak i również nie miałoby sensu biznesowego.

Efektywne kosztowo rozwiązanie

Jednolita koncepcja opracowana przez firmę WIKA dla wszystkich punktów wydobywczych jest zgodna ze wszystkimi przepisami, dzięki czemu nie ma potrzeby wprowadzania poprawek do licencji na użytkowanie. Jednocześnie jest to rozwiązanie opłacalne dla klienta: wiele pól naftowych ma tylko ograniczony okres eksploatacji, a budżet na inwestycje nie może być nieproporcjonalny. Zdigitalizowany system monitorowania szybów jest ekonomicznie wykonalny pomimo ścisłych ograniczeń finansowych.