Rozwój technologii cyfrowych spowodował powstanie bardzo wielu elementów systemów automatyki, które posiadają różne protokoły komunikacji w zależności od standardów producenta. Tworzenie zaawansowanych systemów na potrzeby automatyzacji wymagało ujednolicenie komunikacji.

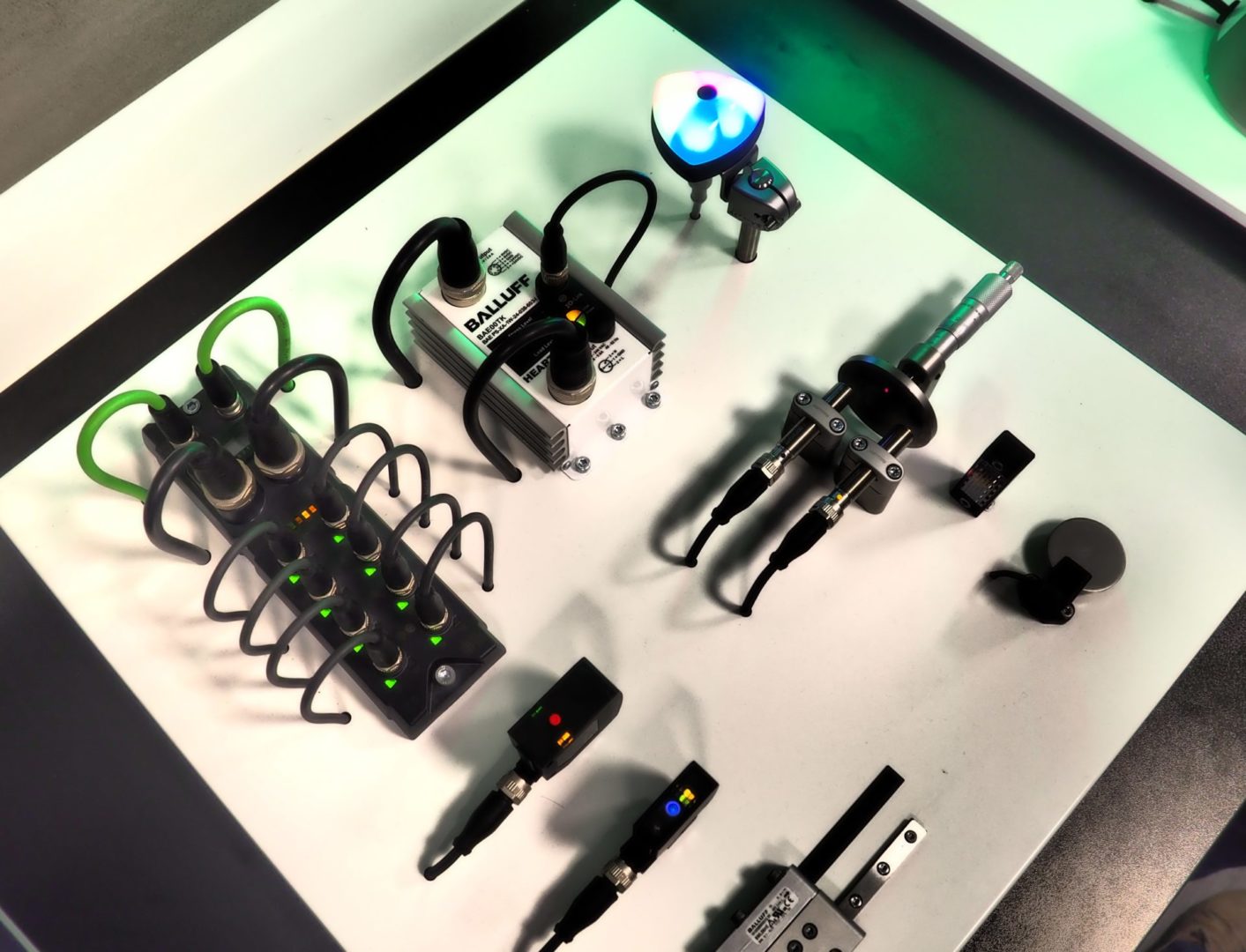

Najprostsze rozwiązania są zazwyczaj najlepsze. Standard cyfrowej i dwukierunkowej komunikacji stosowanej w przemyśle (IEC 61131-9) IO-Link służy do łączenia punkt-punkt. Zunifikowany interfejs pozwała łączyć elementy typu:

– urządzeni sterujące – PLC

– IO-Link Master

– IO-Link Device – elementy wykonawcze – czujniki, siłowniki

W praktyce oznacza to, że urządzenia peryferyjne integrujemy z urządzeniem typu Master – korzystając z bloków funkcyjnych oraz obszernych bibliotek (IoDD). To wyjątkowe rozwiązanie w świecie automatyki jako jedyne zostało ustandaryzowane na całym świecie. Spójna komunikacja pozwala na zbieranie sygnałów cyfrowych przez koncentrator. W ten sposób można połączyć każdy czujnik, ale także sterować urządzeniami wyjściowymi lub zarządzać bezpieczeństwem.

Przykładowo do jednego portu IO-Link można podłączyć dwa koncentratory, z czego każdy ma możliwość połączenia 30 sygnałów z 8 portami, co łącznie daje aż 240 sygnałów. Ograniczeniem jest tylko i wyłącznie długość przewodów, które nie powinny przekroczyć 20m. Całość rozwiązania eliminuje potrzebę stosowania dodatkowych podzespołów i usprawnia zarządzanie siecią.

Diagnostyka

Standard IO-Link pozwala na doskonałą diagnostykę sygnałów dzięki odczytywaniu przez sterownik stanów i błędów wysyłanych przez czujniki. Spójna komunikacja zapewnia dostęp do danych od czujników po elementy wykonawcze, co znacznie ułatwia zarządzanie systemem, usprawnia serwis i zapewnia nam płynność produkcji poprzez minimalizację awarii. IO-Link jak doskonały krwiobieg informacji pozwala na predictive maintenance, czyli antycypowanie niektórych zdarzeń takich jak przykładowo wymiana podzespołów wynikająca z naturalnego procesu zużycia lub uszkodzenia.

Zdecydowaną zaletą tego rozwiązania jest prosta instalacja oparta na okablowaniu, parametryzacja narzędzi i szybka konfiguracja. Nie bez znaczenia jest także elastyczność sieci, co daje nam bezproblemową wymianę modułów. Realizacja połączeń jest możliwa dzięki zwykłym trzy lub pięciożyłowym przewodom. Takie rozwiązanie znacznie uprasza całą aplikację poprzez wyeliminowanie przejściówek i skomplikowanego okablowania. Zastosowanie złączy typu M8 lub częściej M12 umożliwia nam cyfrowe sterowanie.

Unifikacja systemu

Unifikacja systemu IO-Link, nie daje dużych możliwości do popisu poszczególnym dystrybutorom sprzętu. Jednak każdy stara się czymś wyróżnić. Balluff ma w swoim protfolio moduły o rozszerzonej funkcjonalności, które pozwalają na jednoczesne przetwarzanie sygnałów oraz procesy diagnostyczne. Dodatkowo sygnały analogowe mogą być digitalizowane bez strat – dzięki właściwej konwersji.

Natomiast Pepper+Fuchs oferuje taką samą strukturę pliku opisu urządzeń bez względu na producenta podzespołów. SICK postawił na poszerzoną diagnostykę przy antycypowaniu awarii urządzeń. Większe pole do rozwoju mamy w obszarze czujników i elementów wykonawczych. Na rynku są dostępne urządzenia, które mogą pracować praktycznie w każdym miejscu – od zapylenia, stref wybuchu po niekorzystne warunki pogodowe. Technologia wciąż się rozwija toteż i IO-Link również jest wciąż wzbogacany o nowe rodzaje czujników czy nowe funkcjonalności.

Gotowy na Przemysł 4.0

Idea Przemysłu 4.0 polegająca na integracji wszystkich urządzeń w jedną sieć zbierającą dane to chyba najprostsza definicja IO-Link. Ta reaktywno-responsywna sieć składa się z aktywnych elementów, których konfiguracja jest w zasadzie nieograniczona, a dodatkowo redukujemy liczbę innych interfejsów – nie tylko czujników, ale i urządzeń wykonawczych. Uproszczona diagnostyka jest dodatkowych atutem takich sieci, ale przede wszystkim zmniejsza koszty wdrożenia.

Największe zalety stosowania IO-Link

– parametryzacja strukturyikonfiguracji

– szybka konfiguracja

– ograniczenie okablowania

– oszczędność miejsca w szafie sterowniczej

– uproszczenie instalacji

– połączenia point-to point ograniczają możliwość popełnienia błędów przy instalacji co jest bardzo istotne w przypadki drogich podzespołów

– skalowalność całego systemu

Źródło: Redakcja Portal Przemysłowy.pl